Цена встраиваемых деталей высокоскоростных железных дорог

В последнее время все чаще слышу разговоры о стоимости проектирования и изготовления компонентов, используемых в современных высокоскоростных железных дорогах. Часто, в обсуждениях, приводятся огромные цифры, которые кажутся нереальными. Но, как обычно, реальность куда сложнее и многограннее. Не просто 'дорого', а 'дорого, потому что...'. Попробуем разобраться, какие факторы влияют на цена встраиваемых деталей высокоскоростных железных дорог, и куда двигаться дальше, чтобы сделать проекты более экономически эффективными.

Почему цифры так высоки? Общие факторы

Сразу хочу сказать: невозможно говорить о конкретной 'цене' для какой-то абстрактной детали. Высокоскоростные железные дороги – это комплексная система, требующая компонентов с высочайшей точностью и надежностью. Влияет все: от материала, из которого сделана деталь, до процесса производства и требований к сертификации. Уже сам факт проектирования и разработки – это огромный объем работы, требующий привлечения специалистов самых разных профилей. А затем, конечно, идет производство, которое может быть как собственным, так и контрактным.

Помимо очевидных факторов, таких как материалы и технологии, существует целый ряд более тонких моментов. Например, требования к весу детали, её аэродинамике, устойчивости к вибрациям и температурным перепадам. Все это влияет на выбор материалов, сложность конструкции и, как следствие, на цену. Также не стоит забывать о требованиях к безопасности – для высокоскоростных путей, где ошибки недопустимы, используются самые передовые технологии контроля качества и испытаний.

Материалы – дорогой компонент

Использование высокопрочных сплавов, композитных материалов, специальных сталей – это стандарт для встраиваемых деталей высокоскоростных железных дорог. Эти материалы обеспечивают необходимую прочность и долговечность, но стоят значительно дороже обычных. В частности, в конструкции вагонов и путевого оборудования широко применяются алюминиевые сплавы, титановые сплавы, а также современные высокопрочные стали. Не стоит недооценивать влияние поставок сырья, особенно в текущей экономической ситуации – это тоже существенно влияет на конечную стоимость.

Мы, как компания, работающая в сфере проектирования и производства компонентов для железнодорожной отрасли (ООО Уху Чжунъюань Композитный Новый Материал), несколько лет назад столкнулись с проблемой дефицита определенных сплавов. Это вынудило нас искать альтернативные решения, что, в свою очередь, потребовало дополнительных исследований и разработок. Уроки эти мы усвоили на собственном опыте – гибкость в выборе материалов и готовность к поиску альтернативных решений – залог успешной реализации проекта.

Производственные процессы: точность и контроль

Современные технологии производства позволяют изготавливать детали с невероятной точностью, но эти технологии требуют дорогостоящего оборудования и высококвалифицированного персонала. Например, для изготовления сложных деталей с высокой геометрической точностью используются методы фрезерования с ЧПУ, лазерной резки, электроэрозионной обработки. Каждый из этих методов имеет свои особенности и требует определенной квалификации операторов.

Контроль качества на всех этапах производства также является критически важным. Для этого используются различные методы контроля, такие как ультразвуковой контроль, рентгеновский контроль, неразрушающий контроль. Любая деталь, используемая в высокоскоростной железной дороге, должна соответствовать строгим требованиям безопасности и надежности. Нельзя допускать даже малейших дефектов, которые могут привести к серьезным последствиям.

Реальные примеры и сложности

Например, при проектировании системы подвески для вагонов на высокоскоростной линии, мы столкнулись с проблемой оптимизации веса конструкции при сохранении необходимых характеристик прочности и демпфирования. Изначально предлагалось использовать традиционные стальные конструкции, но они оказались слишком тяжелыми. В итоге мы разработали конструкцию с использованием композитных материалов, что позволило снизить вес на 20% и существенно сократить затраты на энергопотребление. Но это потребовало значительных инвестиций в исследования и разработку, а также в обучение персонала работе с новыми материалами и технологиями. Этот случай показывает, что цена встраиваемых деталей высокоскоростных железных дорог – это не только стоимость материалов и производства, но и стоимость инноваций.

Еще один интересный случай связан с изготовлением рельсовой стали. Современные технологии позволяют получать стали с улучшенными механическими свойствами, что повышает долговечность рельсов и снижает затраты на обслуживание. Однако, внедрение новых технологий требует значительных капиталовложений и может потребовать пересмотра существующих производственных процессов. Кроме того, важна постоянная сертификация и соответствие стандартам.

Альтернативные подходы и оптимизация затрат

Несмотря на высокую стоимость встраиваемых деталей высокоскоростных железных дорог, существует ряд способов оптимизации затрат. Во-первых, это оптимизация конструкций – использование современных методов проектирования позволяет снизить вес деталей, уменьшить количество элементов и упростить производство. Во-вторых, это выбор оптимальных материалов – необходимо учитывать не только стоимость материала, но и его долговечность, надежность и способность выдерживать высокие нагрузки. В-третьих, это оптимизация производственных процессов – внедрение автоматизированных систем, использование передовых технологий и повышение квалификации персонала позволяют снизить затраты на производство и повысить качество продукции. В-четвертых, важно разрабатывать модульные конструкции, которые позволяют использовать одни и те же компоненты в различных проектах. Это снижает затраты на разработку и производство.

Модульность и стандартизация

Внедрение модульных конструкций и стандартизация компонентов – это один из ключевых факторов, позволяющих снизить затраты на проектирование, производство и обслуживание высокоскоростных железных дорог. Стандартизация позволяет использовать одни и те же компоненты в различных проектах, что снижает затраты на разработку и производство. Модульность облегчает монтаж и демонтаж компонентов, что снижает затраты на обслуживание и ремонт.

Однако, внедрение модульности и стандартизации требует значительных усилий и координации между различными участниками проекта. Необходимо разработать четкие стандарты и правила, обеспечить совместимость различных компонентов, а также обучить персонал работе с новыми системами. Этот процесс требует времени и инвестиций, но в долгосрочной перспективе позволяет значительно снизить затраты.

Что дальше? Тенденции и перспективы

В будущем можно ожидать дальнейшего снижения стоимости встраиваемых деталей высокоскоростных железных дорог благодаря внедрению новых технологий и оптимизации производственных процессов. Особое внимание будет уделяться использованию аддитивных технологий (3D-печати) для изготовления сложных деталей с высокой точностью. Также, перспективным направлением является использование искусственного интеллекта для оптимизации конструкций и производственных процессов.

Одной из ключевых задач является разработка более экономичных и долговечных материалов. В частности, активно ведутся исследования в области композитных материалов на основе углеродных нанотрубок и графена. Эти материалы обладают невероятной прочностью и легкостью, что позволяет значительно снизить вес конструкции и повысить ее надежность. Однако, эти материалы пока еще слишком дороги и требуют дальнейшей разработки.

В заключение, хочется подчеркнуть, что цена встраиваемых деталей высокоскоростных железных дорог – это сложный вопрос, не имеющий однозначного ответа. Она зависит от множества факторов, и требует комплексного подхода к проектированию, производству и обслуживанию. Нельзя просто смотреть на цифры, нужно понимать, что стоит за этими цифрами. И только тогда можно говорить об оптимизации затрат и создании действительно экономически эффективных высокоскоростных железнодорожных систем.

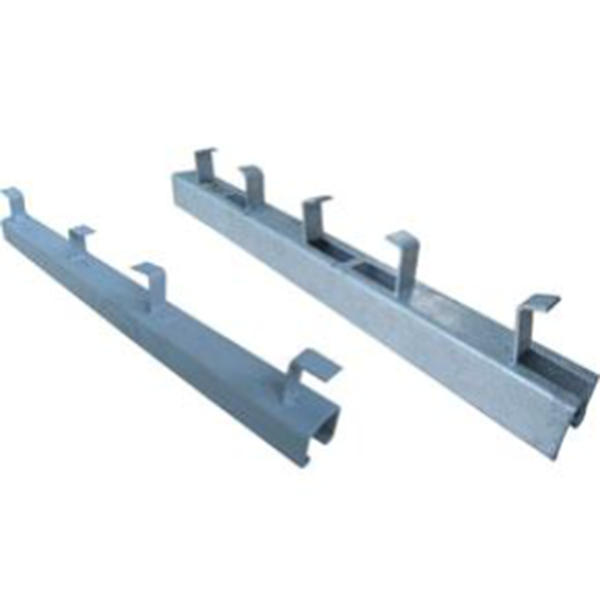

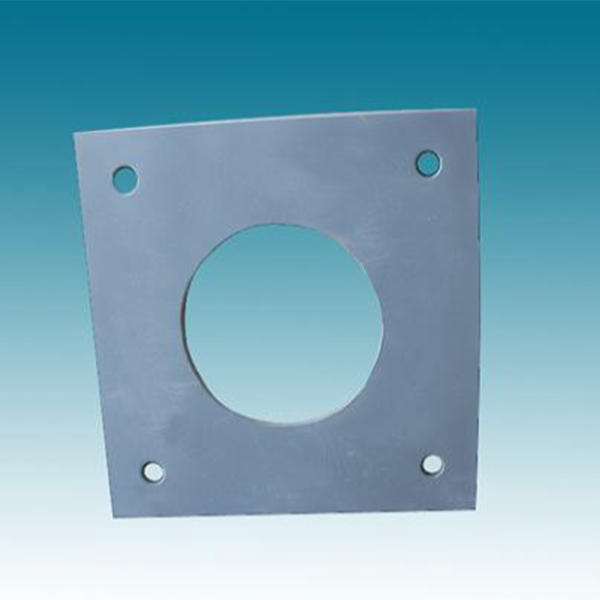

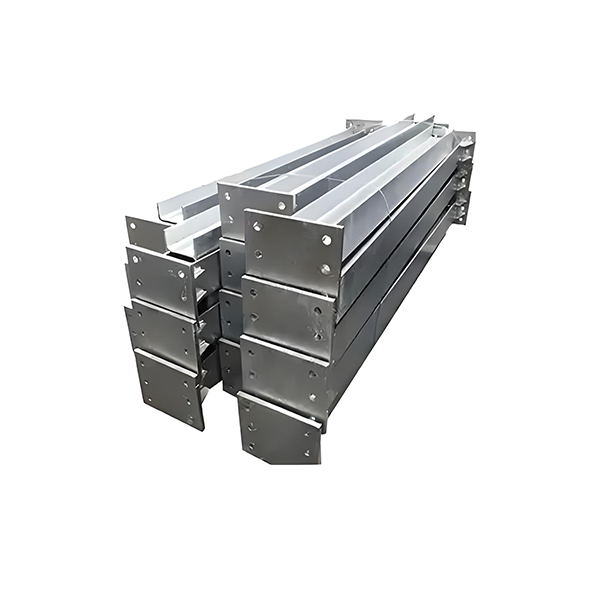

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цена на соединение предварительно установленных деталей

- Китайские производители закладных деталей железобетонных конструкций

- Болт высокопрочный м16

- Дешевые основные страны-покупатели сварных крепежных элементов

- Завод по производству встраиваемых деталей для высокоскоростных железных дорог в китае

- Поставщики сборных деталей ogk

- Заводы по производству стальных балок с широкой буквой p из китая

- Деформационные швы встраиваемые части цена в китае

- Высокопрочные болты 8 8

- Производители ограждений