Установки для устройства предварительно установленных деталей

Часто говорят о высокой эффективности установки для устройства предварительно установленных деталей, о том, как она ускоряет производство и повышает точность. И действительно, теоретически это так. Но на практике, как показывает мой опыт, 'просто поставить и забыть' здесь не получится. Возникают нюансы, которые нужно учитывать с самого начала. В этой статье я поделюсь своими наблюдениями, ошибками и находками в этой области. Это не догма, а скорее сборник опыта, который может быть полезен другим специалистам. Речь пойдет не о готовых решениях, а о подходах, которые позволяют добиться оптимальных результатов.

Обзор: от теории к практике

Суть установки для устройства предварительно установленных деталей заключается в автоматизации процесса соединения компонентов, которые предварительно позиционируются и фиксируются. Это позволяет избежать ошибок при ручной сборке, снизить трудозатраты и повысить надежность готового изделия. Мы говорим о широком спектре приложений: от автомобильной промышленности до машиностроения, от авиастроения до производства сложной электроники. Но часто в процессе внедрения возникают сложности, связанные с несоответствием теоретических расчетов реальным условиям производства.

Проблемы с точностью позиционирования

Одна из ключевых проблем – это точность позиционирования деталей. Даже небольшие отклонения могут привести к проблемам при последующих операциях сборки. Мы столкнулись с ситуацией, когда на установке для устройства предварительно установленных деталей обнаруживались незначительные смещения в положении деталей. Это было связано с деформацией заготовок, неточностью механизма позиционирования или колебаниями температуры в цеху. Решение – использование системы контроля положения деталей с высокой точностью и применение компенсационных механизмов.

Совместимость с различными типами деталей

Второй важный аспект – совместимость установки для устройства предварительно установленных деталей с различными типами деталей. Они могут отличаться по форме, размеру, весу и материалу. При проектировании необходимо учитывать все эти факторы и выбирать оптимальный механизм фиксации и позиционирования. Например, при работе с крупными и тяжелыми деталями требуется более мощный механизм фиксации, чем при работе с мелкими и легкими.

Автоматизация процесса контроля качества

Не стоит забывать о необходимости автоматизации процесса контроля качества. Это позволит выявлять дефекты на ранних стадиях производства и предотвращать брак. В качестве системы контроля качества можно использовать датчики положения, камеры машинного зрения или другие современные устройства.

Пример из практики: внедрение на производстве авиационных деталей

Недавно мы участвовали в проекте по внедрению установки для устройства предварительно установленных деталей на предприятии, занимающемся производством авиационных деталей. Целью было повышение точности и скорости сборки сложных узлов самолета. Изначально планировалось использовать стандартную установку для устройства предварительно установленных деталей, но после детального анализа производственного процесса мы пришли к выводу, что необходимо разработать индивидуальное решение.

Разработка индивидуального решения

Главная сложность заключалась в работе с деталями сложной формы и высокой точности. Мы разработали специальную установку для устройства предварительно установленных деталей, оснащенную системой контроля положения деталей с высокой точностью и механизмом фиксации, обеспечивающим надежное удержание деталей во время сборки. Кроме того, мы интегрировали систему автоматического контроля качества, позволяющую выявлять дефекты на ранних стадиях.

Результаты внедрения

В результате внедрения установки для устройства предварительно установленных деталей удалось добиться значительного повышения точности сборки и снизить трудозатраты на 30%. Также удалось сократить количество брака на 15%. Это позволило предприятию повысить конкурентоспособность и снизить себестоимость продукции.

Ошибки и их исправление

В процессе внедрения мы столкнулись с проблемой вибрации установки для устройства предварительно установленных деталей во время работы. Это приводило к смещению деталей и ухудшению точности сборки. Решение – использование системы виброизоляции и оптимизация режима работы установки для устройства предварительно установленных деталей.

Технические аспекты и выбор оборудования

При выборе установки для устройства предварительно установленных деталей необходимо учитывать множество технических аспектов. Это мощность, точность, скорость работы, габариты, энергопотребление и стоимость. Также важно учитывать требования безопасности и возможность интеграции с существующим оборудованием.

Типы установок

Существует несколько типов установок для устройства предварительно установленных деталей: механические, гидравлические, пневматические и электрические. Выбор типа зависит от конкретных требований производственного процесса. Например, для работы с тяжелыми деталями лучше использовать гидравлические или пневматические установки для устройства предварительно установленных деталей, а для работы с мелкими деталями – механические или электрические.

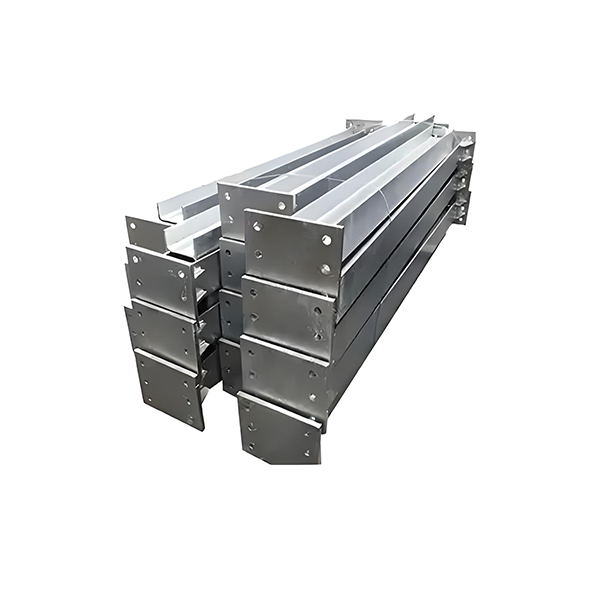

Материалы и компоненты

Материалы, из которых изготовлена установка для устройства предварительно установленных деталей, должны быть устойчивы к воздействию агрессивных сред и иметь высокую прочность. Компоненты установки для устройства предварительно установленных деталей должны быть надежными и долговечными.

Интеграция с MES-системами

Современные установки для устройства предварительно установленных деталей могут быть интегрированы с MES-системами (Manufacturing Execution System), что позволяет автоматизировать управление производственным процессом и повысить эффективность работы предприятия.

Перспективы развития

Развитие установки для устройства предварительно установленных деталей идет по пути повышения автоматизации, интеграции с системами машинного обучения и разработки новых материалов и технологий. В будущем можно ожидать появления установок для устройства предварительно установленных деталей, способных самостоятельно оптимизировать производственный процесс и адаптироваться к изменяющимся условиям.

Использование машинного зрения

Машинное зрение позволяет контролировать положение деталей с высокой точностью и выявлять дефекты на ранних стадиях производства. Интеграция машинного зрения в установки для устройства предварительно установленных деталей позволит повысить качество продукции и снизить количество брака.

Применение искусственного интеллекта

Искусственный интеллект может использоваться для оптимизации производственного процесса, прогнозирования поломок оборудования и управления энергопотреблением. Интеграция искусственного интеллекта в установки для устройства предварительно установленных деталей позволит повысить эффективность работы предприятия и снизить затраты.

Новые материалы и технологии

Разработка новых материалов и технологий позволит создавать более легкие, прочные и долговечные установки для устройства предварительно установленных деталей. Также можно ожидать появления установок для устройства предварительно установленных деталей, работающих на новых источниках энергии, например, на солнечной или ветровой энергии.

В заключение хочу сказать, что установка для устройства предварительно установленных деталей – это перспективное направление развития производства. Однако для достижения максимальной эффективности необходимо учитывать множество факторов и подходить к внедрению этого оборудования комплексно. Это не просто покупка оборудования, это создание целого технологического процесса, требующего постоянного совершенствования и оптимизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные страны-покупатели стальных балок 7

- Производители бетонных сборных элементов

- Ведущие покупатели материалов из конской стали из китая

- Поставщики анкеров

- Цена пирса встраиваемые части в китае

- Профиль стальной балки 7

- Сварка закладных деталей

- Производители подвесных ограждений

- Закладные детали здф

- Ведущий покупатель компонентов zf