Установки для соединения предварительно установленных деталей

Все мы сталкивались с задачей – надежно соединить заранее изготовленные элементы. Часто на бумаге всё выглядит просто: вот болт, вот гайка, вот соединительная деталь. А в реальности… возникает куча нюансов. Случайно часто слышу от коллег, как будто существует универсальный способ, подходящий для всего. Но это, как правило, не так. В моей практике, особенно при работе с установками для соединения предварительно установленных деталей, однозначного 'правильного' решения просто не бывает. Всегда есть компромиссы, потери в точности, и, конечно, риски повредить детали. Поэтому, в этой статье я постараюсь поделиться не идеями, а опытом, ошибками и небольшими хитростями, которые, как мне кажется, могут пригодиться.

Проблема точности: где чаще всего возникают сложности

Первая проблема, которая всплывает сразу – это точность. Детали изготавливаются с определенным допуском, и это допуски влияют на качество соединения. Например, если элементы не идеально совпадают, при затягивании соединительных элементов возникает неравномерное распределение нагрузки, что может привести к деформации или даже разрушению. И не всегда виноваты производственные допуски; иногда дело в небольших смещениях, возникших при транспортировке или хранении. Мы однажды потеряли пару часов на попытки соединить два элемента, которые, по всей видимости, немного 'разошлися' во время погрузки. Искать виноватых, конечно, можно долго, но гораздо эффективнее сразу думать о способах минимизации погрешностей.

Не стоит забывать и про термическое расширение. Если детали изготовлены из разных материалов, то при изменении температуры они будут расширяться и сжиматься по-разному, что тоже может привести к напряжению в соединении. Особенно это актуально для конструкций, работающих в условиях значительных перепадов температур. В таких случаях, необходимо учитывать этот фактор при проектировании и выборе метода соединения. Иногда, лучше использовать системы компенсации расширения, чем пытаться 'втиснуть' детали друг в друга.

Особенности работы с нестандартными формами деталей

С нестандартными формами, как правило, проще – и сложнее одновременно. Потому что стандартные решения зачастую не применимы, а разработка индивидуального метода соединения – это отдельная задача, требующая времени и ресурсов. Мы однажды столкнулись с задачей соединения двух криволинейных элементов. Сначала попытались использовать стандартные болтовые соединения, но это привело к неравномерному распределению нагрузки и появлению трещин. В итоге пришлось разработать специальный метод соединения с использованием клеевого состава и фиксаторов. Это решение оказалось более затратным, но обеспечило необходимую прочность и надежность.

Выбор инструмента и оборудования: что действительно нужно?

Выбор установок для соединения предварительно установленных деталей – это не просто вопрос цены. Важно, чтобы инструмент соответствовал требованиям задачи и обеспечивал необходимую точность и надежность соединения. Например, для соединения больших деталей часто используют гидравлические прессы, а для соединения мелких деталей – токарные станки с возможностью крепления дополнительных приспособлений. Важно учитывать материал деталей, их размеры и требуемую прочность соединения. Кроме того, необходимо учитывать наличие специализированных приспособлений, таких как оправки, фиксаторы, и клинья, которые могут обеспечить более точное позиционирование деталей во время соединения.

Не стоит недооценивать роль квалификации персонала. Даже самый дорогой инструмент бесполезен без опытного оператора. Он должен знать особенности работы с оборудованием, уметь правильно выбирать режимы работы и контролировать качество соединения. И, самое главное, он должен уметь предвидеть возможные проблемы и принимать меры для их предотвращения. Зачастую, ошибки связаны не с инструментом, а с неправильной эксплуатацией.

Альтернативные методы соединения: клей, сварка и их особенности

Стоит упомянуть и о других методах соединения, помимо механических. Например, клеевое соединение – это отличный способ соединения деталей из разных материалов, особенно если требуется высокая прочность и герметичность. Однако, важно правильно выбрать клеевой состав и обеспечить равномерное распределение нагрузки. Сварка – это более радикальный метод, который требует специальных навыков и оборудования. Но он может быть эффективным для соединения больших деталей из металла. Важно учитывать, что сварка может привести к деформации деталей и изменению их свойств.

Практические советы и распространенные ошибки

Вот несколько практических советов, которые могут пригодиться при работе с установками для соединения предварительно установленных деталей: во-первых, всегда тщательно очищайте поверхности деталей перед соединением; во-вторых, используйте защитные покрытия для предотвращения коррозии; в-третьих, не перетягивайте соединительные элементы, это может привести к их разрушению или деформации деталей; в-четвертых, проверяйте качество соединения после его выполнения.

Одна из самых распространенных ошибок – это отсутствие четкого плана работы. Прежде чем приступить к соединению, необходимо разработать план, в котором будут указаны все этапы работы, используемое оборудование и инструмент, а также меры предосторожности. Это поможет избежать ошибок и повысить эффективность работы. Еще одна ошибка – это игнорирование рекомендаций производителя по эксплуатации оборудования. Каждый инструмент имеет свои особенности и требует определенного ухода. Соблюдение этих рекомендаций поможет продлить срок службы оборудования и избежать поломок.

Обновления в области технологий и материалов

В последнее время наблюдается тенденция к использованию более легких и прочных материалов, таких как композиты и сплавы на основе титана. Это позволяет снизить вес конструкций и повысить их надежность. Кроме того, развиваются новые методы соединения, такие как аддитивное производство (3D-печать), которые позволяют создавать детали с сложной геометрией и точным размещением соединительных элементов. ООО Уху Чжунъюань Композитный Новый Материал активно исследует эти новые технологии и стремится внедрять их в свою производственную деятельность. Наш опыт работы с различными материалами и оборудованием позволяет предлагать оптимальные решения для самых сложных задач.

В конечном счете, выбор метода соединения – это всегда компромисс между прочностью, точностью, стоимостью и сложностью. Не существует универсального решения, подходящего для всех случаев. Главное – тщательно проанализировать задачу, выбрать подходящий инструмент и оборудование, и соблюдать правила техники безопасности. И не бояться экспериментировать, искать новые решения и учиться на своих ошибках. Ведь только так можно добиться наилучшего результата.

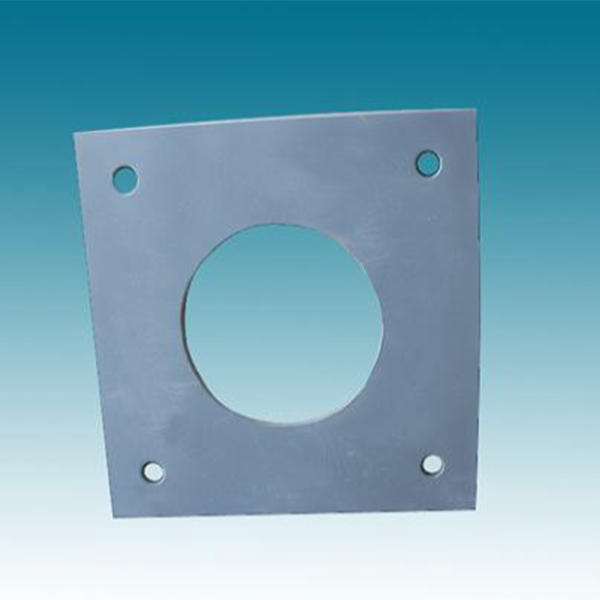

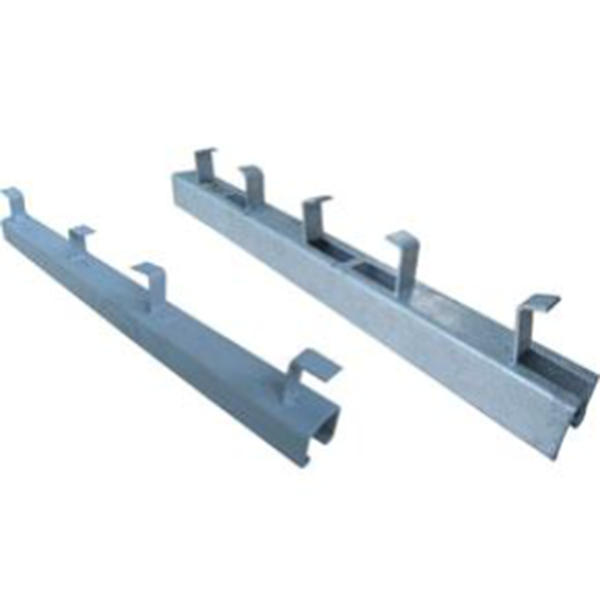

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители крепежных фитингов

- Основные покупатели железнодорожных болтов

- Поставщики болтов для проезжей части типа j из китая

- Китайские производители фасонных стальных балок

- Основные покупатели муфт

- Цена на железобетонные конструктивные закладные детали в китае

- Поставщики предварительно вмонтированных стеновых панелей из китая

- Соединение на высокопрочных болтах

- Крупнейшие покупатели мостовых болтов

- Цена железнодорожных закладных деталей