Установки для сварки предварительно собранных деталей

Процесс сборки и монтажа конструкций из предварительно собранных элементов – это, на мой взгляд, одна из самых интересных и сложных задач в современном строительстве. Часто можно встретить подход, когда все детали тщательно проектируются и изготавливаются на заводе, а затем уже на месте осуществляют сварку. Звучит логично, но на практике возникают нюансы, о которых не всегда задумываются. Например, слишком часто встречается переоценка возможностей стандартных сварочных комплексов, не учитывается необходимость специализированного оборудования и, как следствие, возникают проблемы с качеством и сроками. Хочу поделиться своим опытом, надеюсь, это будет полезно тем, кто сталкивается с подобными задачами.

Основные сложности при сварке сборных конструкций

Начнем с очевидного. Предварительная сборка часто подразумевает использование различных материалов – сталь, алюминий, иногда даже композиты. Каждый из них требует своего подхода к сварке, разных режимов и, конечно, разных сварочных аппаратов. Использование универсального оборудования, как правило, приводит к снижению качества шва и увеличению рисков возникновения дефектов. Помимо этого, собранные конструкции могут быть достаточно большими и тяжелыми, что создает дополнительные трудности при их позиционировании и фиксации перед сваркой. Неправильная фиксация – это прямой путь к деформациям и, как следствие, к несоответствию проекта.

Необходимость специализированного сварочного оборудования

Я сам когда-то пытался использовать обычный полуавтомат для сварки крупных сборных элементов. Результат был… не очень. Сварка шла медленно, швы получались неравномерными, появились деформации. Потом, после консультаций с инженерами и опытными сварщиками, я пришел к выводу, что для таких работ требуется другое оборудование. Например, вариант с роботизированной сваркой, хотя и дороже, значительно повышает качество и производительность. Второй вариант – использование мощного инверторного аппарата с широким диапазоном регулировок. Ключевое – возможность точной настройки параметров сварки в зависимости от материала и толщины металла.

Проблемы с термообработкой после сварки

Это тоже важный момент, который часто упускается из виду. При сварке больших объемов металла возникает значительное тепловое напряжение, которое может привести к деформациям конструкции. Для устранения этих напряжений часто требуется термообработка – нагрев и медленное охлаждение. Это не всегда возможно на месте монтажа, поэтому необходимо заранее планировать логистику и предусмотреть возможность проведения термообработки в специализированных цехах.

ООО Уху Чжунъюань Композитный Новый Материал: опыт в области сварочных работ

Нам приходилось работать с конструкциями, собираемыми на вашем предприятии. В частности, несколько проектов, связанных с производством стальных конструкций для промышленных объектов. Мы использовали как стандартные сварочные аппараты, так и более продвинутые решения, в зависимости от требований проекта. Особенно успешно нам далось изготовление и монтаж каркасов складских помещений. При этом, нам часто приходилось сталкиваться с необходимостью сварки элементов больших размеров, с использованием нестандартных сварочных технологий.

Как мне кажется, опыт ООО Уху Чжунъюань Композитный Новый Материал в области проектирования и производства стальных конструкций является значительным преимуществом при работе с сваркой предварительно собранных деталей. У вас есть возможность оптимизировать конструкцию с учетом требований к сварке, что позволяет снизить количество швов и упростить процесс монтажа. Кроме того, наличие собственного R&D отдела позволяет разрабатывать и внедрять новые сварочные технологии, адаптированные к вашим конкретным потребностям.

Конкретный случай: Сварка больших пространственных конструкций

Один из самых сложных проектов – это изготовление и монтаж каркаса для логистического центра. Здесь были использованы стальные балки и стойки большой длины и толщины. Мы применяли комбинацию полуавтоматической и автоматической сварки. Для сварки крупных элементов использовали роботизированную станцию, что позволило обеспечить высокую точность и качество шва. Для сварки более мелких элементов применяли полуавтомат с широким диапазоном регулировок. Важным этапом была термообработка после сварки, которая позволила устранить тепловые напряжения и предотвратить деформации конструкции.

Современные тенденции в области сварки предварительно собранных деталей

Сейчас все больше внимания уделяется автоматизации сварочных процессов. Роботизированная сварка становится все более доступной и востребованной, позволяя повысить производительность и качество работ. Также активно развивается направление сварки под флюсом – это позволяет получить высокопрочные и надежные швы даже при сварке толстых материалов. Нельзя забывать и о развитии новых сварочных материалов – например, высокопрочных сталей и алюминиевых сплавов. Но главное – это постоянное совершенствование технологий и оборудования, чтобы соответствовать растущим требованиям к качеству и надежности.

Перспективы развития технологий

На мой взгляд, в будущем будет еще больше автоматизации сварочных процессов. Возможно появление мобильных сварочных роботов, которые смогут работать на объектах без необходимости транспортировки оборудования. Также, я уверен, что будут разработаны новые сварочные материалы, которые будут более устойчивы к коррозии и высоким температурам. И, конечно, необходимо продолжать совершенствовать методы контроля качества швов, чтобы исключить возможность возникновения дефектов.

В заключение, хочу сказать, что сварка предварительно собранных деталей – это сложный и ответственный процесс, который требует профессионального подхода и использования современного оборудования. Важно учитывать все факторы, от материала и толщины металла до условий монтажа и термообработки. Только в этом случае можно обеспечить высокое качество и надежность конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Врезанная угловая сталь

Врезанная угловая сталь -

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

Мостовые болты

Мостовые болты -

Заземляющий терминал

Заземляющий терминал -

Опалубка для пирсов

Опалубка для пирсов -

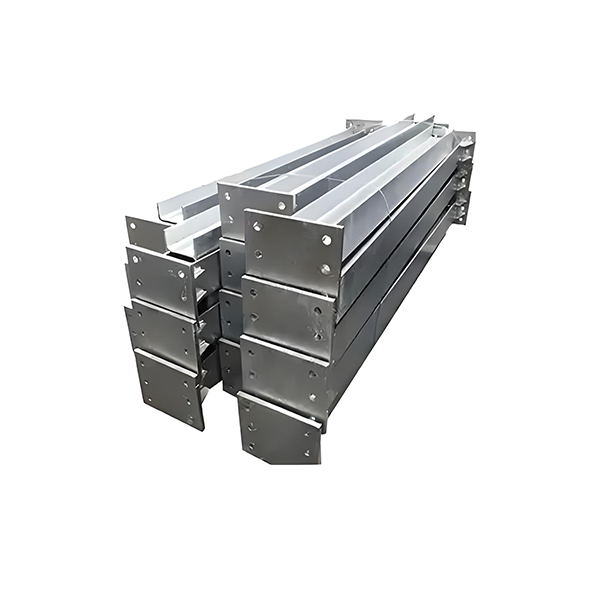

Стальная балка

Стальная балка -

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

U-образный болт

U-образный болт -

Крюк для кабельного желоба

Крюк для кабельного желоба -

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

L-образный рукав

L-образный рукав

Связанный поиск

Связанный поиск- Черные высокопрочные болты с заводов китая

- Поставщики мостовых болтов

- Серия закладные детали

- Цены на стальные балки серии из китая

- Лучшие покупатели профилей для стальных балок 7 из китая

- Поставщики поперечных мостов

- Ведущий покупатель автомобильных дорог

- Основные страны-покупатели предварительных покрытий для пола ms

- Цена на нержавеющую сталь в китае

- Стальной эстакадный мост