Установки для сборки деталей серии 1.400

В последнее время все чаще слышу вопросы по поводу Установки для сборки деталей серии 1.400. И многие приходят с задачей, как будто это какая-то абстрактная задача. На самом деле, дело в том, что просто иметь оборудование – недостаточно. Речь идет о точности, скорости и, что немаловажно, о безопасности. Я по связям давно работаю в сфере металлоконструкций, и скажу так: правильно организованная сборка – это уже половина успеха. Часто вижу, как пытаются решить все проблемы оборудованием, а потом возникают задержки, переделки и, в итоге, перерасход бюджета. Иногда, правда, и оборудование с 'душой' не решит, если сам процесс плохо проработан.

Общий обзор и распространенные проблемы

Серия 1.400, как известно, относится к конструкциям средней сложности, используемым в различных отраслях – от промышленного строительства до транспортных сооружений. Особенность этой серии – наличие большого количества мелких деталей, требующих точной сборки и соединения. Одна из самых распространенных проблем, с которыми сталкиваются наши клиенты – это несоблюдение технологической дисциплины. Зачастую, детали поступают на сборку в недостаточно чистом состоянии, что приводит к затруднениям при соединении и требует дополнительных затрат на очистку. Кроме того, неправильная идентификация деталей, особенно похожих по форме, может привести к серьезным ошибкам в сборке и, как следствие, к дефектам готовой конструкции. Мы сами сталкивались с подобными случаями, когда приходилось разбирать уже собранное и начинать заново – это всегда неприятно и дорого.

Важность подготовки деталей

Подготовка деталей – это критически важный этап. Нельзя недооценивать значение качественной очистки и проверки каждого элемента перед сборкой. Мы рекомендуем использовать автоматизированные системы очистки, если это возможно, чтобы исключить человеческий фактор. Важно также иметь четкий перечень деталей и их соответствие спецификации. Использование штрихкодирования или RFID-меток может значительно упростить этот процесс. В нашем случае, для Установки для сборки деталей серии 1.400, мы разработали специальную систему контроля, которая автоматически сканирует детали и сравнивает их с данными в базе, выявляя возможные расхождения.

Технологические особенности сборки

Сборка Установки для сборки деталей серии 1.400 требует четкого соблюдения технологической последовательности. Нельзя начинать сборку с произвольного места. Обычно, сборка начинается с монтажа несущих элементов, а затем к ним крепятся остальные детали. Очень важно использовать правильные крепежные элементы и соблюдать их момент затяжки. Неправильная затяжка может привести к ослаблению соединения и, как следствие, к деформации конструкции. Кроме того, необходимо учитывать возможность термического расширения материалов при проектировании и сборке. Иногда, даже небольшое изменение температуры может привести к значительным деформациям.

Роль автоматизации

Автоматизация процесса сборки – это не просто модный тренд, а необходимость. Использование робототехники позволяет значительно повысить скорость и точность сборки, а также снизить трудозатраты. Мы сотрудничаем с несколькими производителями робототехнического оборудования, которые специализируются на сборке металлоконструкций. В частности, мы используем роботизированные манипуляторы для установки крупных деталей и автоматизированные системы затяжки болтов для обеспечения необходимого момента затяжки. Конечно, автоматизация требует определенных инвестиций, но в долгосрочной перспективе она оправдывает себя.

Специальные инструменты и оборудование

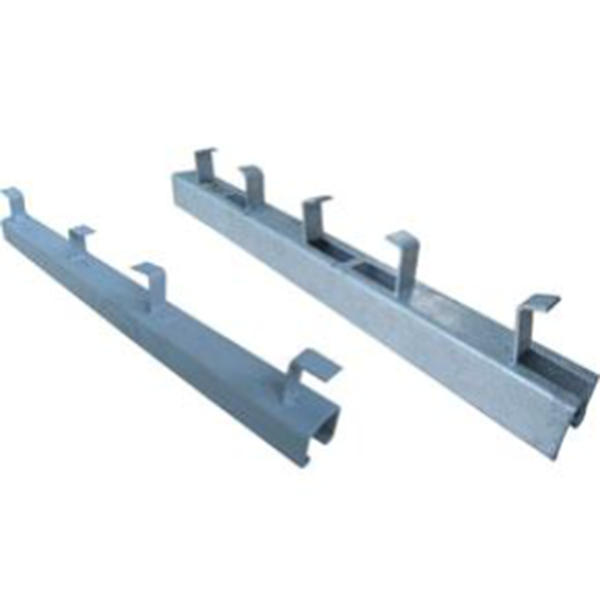

Для эффективной сборки Установки для сборки деталей серии 1.400 необходим целый ряд специальных инструментов и оборудования. Это могут быть сварочные аппараты, электроинструмент, измерительные приборы, инструменты для очистки и обработки поверхности. Важно, чтобы все инструменты и оборудование были в исправном состоянии и соответствовали требованиям безопасности. Мы проводим регулярное техническое обслуживание нашего оборудования, чтобы исключить возможность аварийных ситуаций. Кроме того, мы используем специализированные приспособления для установки деталей в труднодоступных местах.

Опыт и ошибки

За годы работы мы накопили богатый опыт в сборке металлоконструкций. Были и успехи, и неудачи. Одна из самых запоминающихся неудач – это попытка собрать сложную конструкцию без предварительного проектирования процесса сборки. В итоге, сборка заняла гораздо больше времени, чем планировалось, и потребовала значительных дополнительных затрат. Это был горький урок, который мы не забыли. С тех пор, перед началом любой сборки, мы тщательно разрабатываем технологическую карту и проводим обучение персонала.

Проблемы с контролем качества

Контроль качества на всех этапах сборки – это залог надежности готовой конструкции. Мы используем различные методы контроля качества, включая визуальный осмотр, измерение размеров, проверку соединения и испытания на прочность. Важно не только выявить дефекты, но и предотвратить их возникновение. Для этого необходимо строго соблюдать технологическую дисциплину и использовать качественные материалы.

Будущее сборки металлоконструкций

Мы уверены, что в будущем сборка металлоконструкций будет становиться все более автоматизированной и роботизированной. Развитие технологий позволит создавать более сложные и функциональные системы сборки, которые будут способствовать повышению эффективности и снижению затрат. Мы следим за новейшими тенденциями в этой области и постоянно совершенствуем наши процессы сборки, чтобы соответствовать требованиям рынка. Установки для сборки деталей серии 1.400 должны быть гибкими и адаптируемыми к новым задачам и технологиям.

Наша компания, ООО Уху Чжунъюань Композитный Новый Материал, постоянно инвестирует в развитие оборудования и повышение квалификации персонала. Мы стремимся быть лидерами в своей области и предлагать нашим клиентам самые современные и эффективные решения в сфере сборки металлоконструкций. Если вам нужна Установка для сборки деталей серии 1.400 или помощь в сборке металлоконструкций, обращайтесь – мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели встраиваемых деталей для кронштейнов

- Производители сборных конструкций fm

- Поставщики сварных стальных конструкций

- Поставщики материалов из конской стали из китая

- Китайский завод предварительно установленных частей mn 6

- Заводы по монтажу стальных балок в китае

- Заводы по производству профилей стальных балок 7 в китае

- Поставщики высокоскоростных железнодорожных встраиваемых частей

- Ключи для высокопрочных болтов

- Цена u-образной втулки в китае