Прочность высокопрочных болтов

Выбор правильного крепежа – это основа надежности любой конструкции. А когда речь заходит о соединениях, подверженных значительным нагрузкам, прочность высокопрочных болтов становится критически важным фактором. Они используются в машиностроении, строительстве, авиации – везде, где требуется выдерживать большие усилия и гарантировать долговечность. Но как определить, какой именно болт подойдет для вашей задачи? Давайте разбираться.

Что такое высокопрочные болты и чем они отличаются?

Термин ?высокопрочный болт? не является строго определенным стандартом. В основном, под ним понимают болты, изготовленные из специальных марок стали, обладающих высокой пределом прочности на растяжение. Обычно это стали, соответствующие стандартам, например, сталям класса 8.8, 10.9 или 12.9 по ГОСТ или ISO. Разница между этими классами в характеристиках: выше класс, выше прочность. Важно понимать, что класс прочности – это не просто число, а совокупность характеристик материала, включая твердость, ударную вязкость и другие показатели. Например, болт класса 8.8 может выдерживать определенную нагрузку, а болт класса 12.9 – значительно большую.

Сравним, например, болт класса 8.8 и 10.9. Болт 8.8 обладает более высокой твердостью, но меньшей прочностью на растяжение по сравнению с 10.9. Поэтому, если необходимо выдерживать большие нагрузки, то предпочтительнее использовать болт 10.9, даже если он немного мягче. При этом, нужно учитывать, что повышенная прочность может привести к повышенной хрупкости, и это тоже нужно учитывать при выборе.

Материалы изготовления: сталь – не единственный вариант

Хотя большинство высокопрочных болтов изготавливаются из сталей, существуют и другие материалы, которые могут использоваться для повышения прочности и коррозионной стойкости. Например, нержавеющая сталь (классы A2, A4) обладает отличной устойчивостью к коррозии, что делает ее идеальным выбором для работы во влажной среде или в агрессивных химических средах. Болты из алюминиевых сплавов используются там, где важен низкий вес. Однако, важно помнить, что каждый материал имеет свои ограничения, и при выборе необходимо учитывать все факторы.

Как определить необходимую прочность болта?

Это ключевой вопрос! Недостаточная прочность болта приведет к разрушению соединения, а чрезмерная – к неоправданным расходам. Определение необходимой прочности требует расчета нагрузки, которая будет приложена к соединению. На эту нагрузку влияют множество факторов: тип соединения, материал соединяемых деталей, условия эксплуатации и т.д.

Существуют специальные программы и онлайн-калькуляторы, которые помогают рассчитать необходимую прочность болта. Также, можно обратиться к инженерам-конструкторам, которые помогут подобрать оптимальный крепеж для вашей задачи. Не стоит полагаться на интуицию – лучше перестраховаться и выбрать болт с запасом прочности. Необходимо учитывать не только максимальную нагрузку, но и динамические нагрузки, вибрации, удары и другие факторы, которые могут повлиять на состояние соединения.

Типы резьбы и покрытия: влияние на надежность

Тип резьбы болта также играет важную роль в его прочности. Наиболее распространены метрическая и дюймовая резьбы. Метрическая резьба (ISO) более современна и обладает лучшими характеристиками, чем дюймовая. Кроме того, важно обратить внимание на качество обработки резьбы – она должна быть ровной и гладкой, чтобы избежать повреждения резьбы соединяемых деталей.

Покрытия болтов защищают их от коррозии и повышают износостойкость. Наиболее распространенные покрытия – оцинковка, фосфатирование, хроматирование. Оцинкованные болты – это экономичный и надежный вариант для большинства применений. Болты с другим типом покрытия (например, с керамическим покрытием) используются в более агрессивных условиях.

Пример из практики: строительство металлоконструкций

В строительстве металлоконструкций часто используются высокопрочные болты класса 12.9 для соединения балок и колонн. При строительстве многоэтажных зданий нагрузки на эти соединения огромны. Использование болтов с недостаточной прочностью может привести к серьезным последствиям. Поэтому, при выборе болтов для металлоконструкций, необходимо учитывать все требования нормативных документов и рекомендации инженеров-конструкторов.

ООО Уху Чжунъюань Композитный Новый Материал (https://www.whzyxcl.ru/) предлагает широкий ассортимент высокопрочных болтов различного класса и типа, соответствующих требованиям различных отраслей промышленности.

Как правильно устанавливать высокопрочные болты?

Неправильная установка болтов может существенно снизить их прочность. Важно соблюдать следующие правила:

- Предварительно смажьте резьбу болта смазкой, чтобы обеспечить равномерное распределение нагрузки.

- Затяните болт с правильным моментом затяжки. Рекомендуемый момент затяжки указывается в спецификации на болт или в нормативных документах.

- Избегайте перетягивания болта, так как это может привести к его разрушению.

- Проверяйте состояние болтов и соединений регулярно, особенно в условиях повышенных нагрузок и вибраций.

Использование динамометрического ключа – необходимость для обеспечения правильной затяжки высокопрочных болтов.

Особенности монтажа и обслуживания

Даже самые прочные болты нуждаются в регулярном обслуживании. Проверяйте состояние резьбы, наличие коррозии. При необходимости заменяйте поврежденные болты. Не допускайте перегрузки соединений. Соблюдение этих простых правил позволит продлить срок службы крепежа и обеспечить надежность конструкции.

Помните, что правильный выбор и установка прочных высокопрочных болтов – это инвестиция в безопасность и долговечность ваших конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

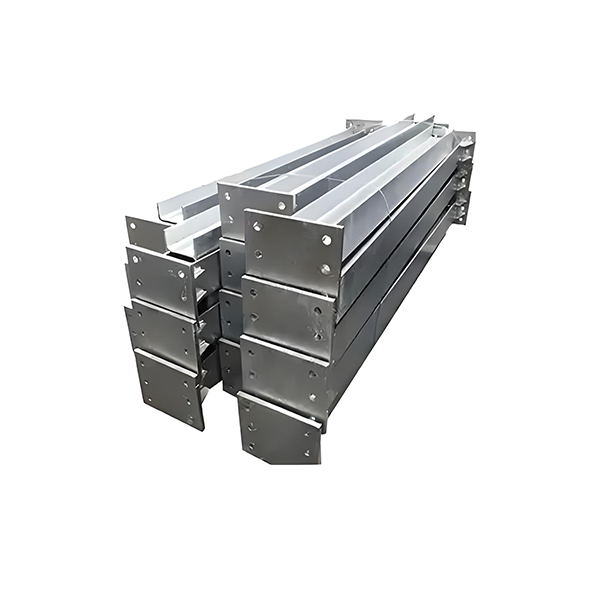

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

U-образный рукав

U-образный рукав -

Заземляющий терминал

Заземляющий терминал -

Т-образная сталь

Т-образная сталь -

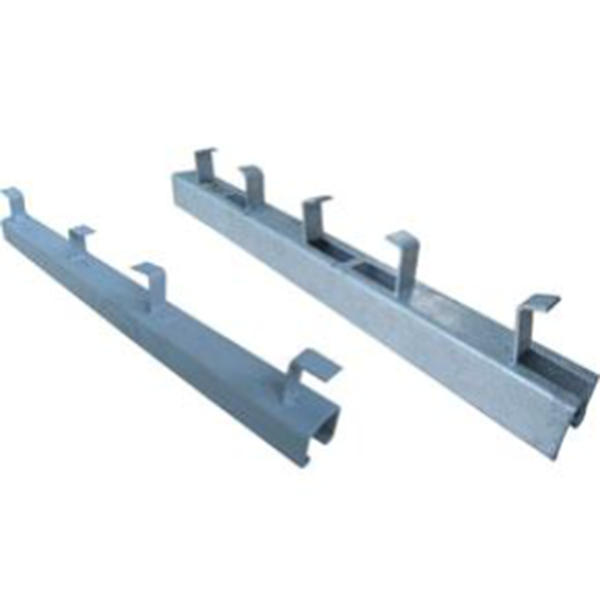

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

Анкерные болты

Анкерные болты -

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Гайка

Гайка -

Стальной шип

Стальной шип -

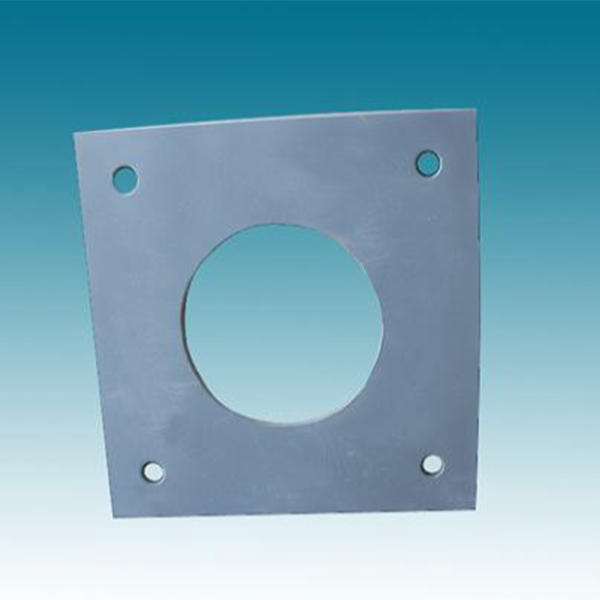

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

Крюк для кабельного желоба

Крюк для кабельного желоба -

Закладные детали компенсатора

Закладные детали компенсатора

Связанный поиск

Связанный поиск- Завод предварительно установленных труб

- Поставщики стальных предварительно установленных деталей

- Ведущий покупатель нержавеющей стали в китае

- Установки для монтажа предварительно собранных деталей в китае

- Производитель встраиваемых деталей для высокоскоростных рельсов в китае

- Закладные детали 1.400 15

- Поставщики железобетонных конструктивных закладных деталей

- Производители гост р высокопрочных болтов 52644 2006 в китае

- Основание кабеля

- Производители муфт