Производитель предварительных сборок ogk

Производитель предварительных сборок ogk – это тема, которая часто вызывает недопонимание. Многие считают, что это просто сборка готовых элементов, но на деле все гораздо сложнее. Речь идет о проектировании, точности, логистике и, конечно же, качестве. Особенно если речь заходит о сложных конструкциях, например, для промышленного оборудования или мостовых сооружений. Я вот всегда считал, что хорошая предварительная сборка – это фундамент надежности всей конструкции, а не просто способ ускорить монтаж. На своем веку видел и удачные примеры, и, к сожалению, не очень.

Что такое производитель предварительных сборок ogk на самом деле?

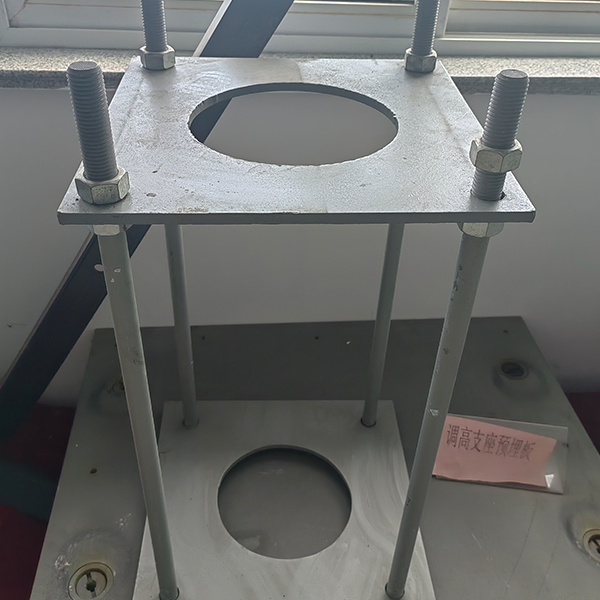

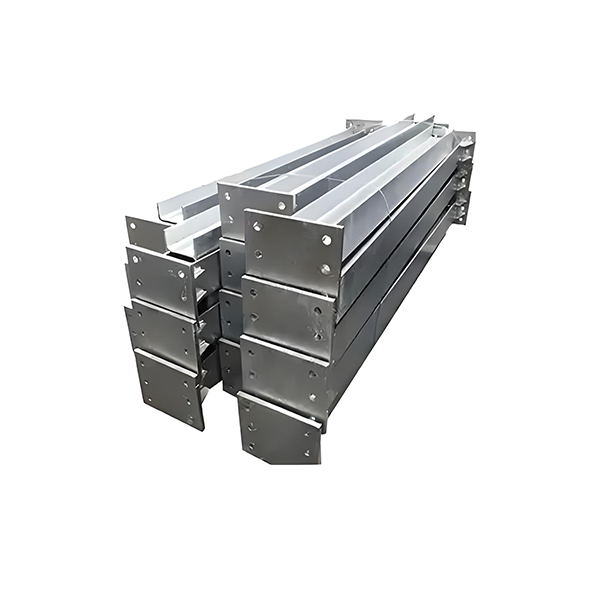

Начнем с определения. 'Предварительная сборка' – это не просто складывание деталей. Это комплексный процесс, включающий в себя подготовку отдельных элементов (например, узлов), их сборку на заводе, при необходимости – испытания и контроль качества. Потом эти собранные узлы отправляются на объект для окончательной установки и соединения. Разница между просто складированием и настоящей предварительной сборкой огромна, особенно когда речь идет о критически важных конструкциях. Это требует высокой квалификации персонала, точного соблюдения технологии и, конечно, современного оборудования. И вот здесь появляется роль производителя предварительных сборок ogk.

Вопрос, который часто задают: 'А в чем выгода?' Она очевидна. Во-первых, сокращение сроков монтажа – это всегда экономия. Во-вторых, повышение точности сборки, что исключает дополнительные работы на объекте. В-третьих, улучшение качества конструкции – меньше сварных швов, меньше потенциальных точек деформации. Если все сделано правильно, то это значительно увеличивает срок службы конструкции. Конечно, все это требует инвестиций в начальный этап, но в долгосрочной перспективе окупается.

Технологии и оборудование

Сейчас используются самые разные технологии. Например, роботизированные линии для сварки, системы автоматического контроля качества, цифровые двойники для проектирования и моделирования. Хотя, если честно, не всегда все так гладко. Встречаются компании, которые стараются экономить на оборудовании и персонале, что, как правило, приводит к проблемам в дальнейшем. Недавно видел проект, где из-за некачественной сварки пришлось переделывать значительную часть сборки. Это, конечно, дополнительные затраты и задержки.

Что касается конкретного оборудования, то это станки с ЧПУ, сварочные роботы, краны, системы позиционирования. Но ключевое здесь – не сам аппарат, а квалификация операторов и инженеров. Хороший производитель предварительных сборок ogk должен иметь штат опытных специалистов, способных работать с современным оборудованием и решать сложные задачи.

Опыт и проблемы на практике

Работал я с несколькими компаниями, занимающимися производством предварительных сборок ogk, как в России, так и за рубежом. Каждая из них имеет свои особенности и свои сильные и слабые стороны. Например, в одной из китайских компаний мы столкнулись с проблемой несоблюдения российских стандартов. Изначально, им казалось, что им достаточно соответствовать международным стандартам, но потом выяснилось, что это недостаточно. Пришлось потратить много времени и сил на согласование изменений в конструкции.

Еще одна проблема – это логистика. Транспортировка больших и тяжелых узлов – это сложная задача, требующая специального оборудования и опыта. Часто возникают проблемы с таможенным оформлением и страхованием груза. В одном случае, из-за неправильно оформленной документации, груз застрял на таможне на несколько месяцев, что привело к значительным финансовым потерям. Важно заранее продумать всю логистическую цепочку и предусмотреть все возможные риски.

Контроль качества

Контроль качества – это, пожалуй, самый важный аспект работы производителя предварительных сборок ogk. Нельзя допускать выпуск некачественных узлов, которые могут привести к серьезным последствиям. Необходимо проводить регулярные проверки на соответствие проекту и нормативным требованиям. Важно использовать современное оборудование для контроля качества, например, ультразвуковую дефектоскопию и рентгеновский контроль. Но и человеческий фактор здесь играет важную роль – необходимо обучать персонал и проводить регулярные аттестации.

Я всегда настаиваю на том, чтобы заказчик имел возможность контролировать процесс сборки. Регулярные обходные проверки, участие в испытаниях узлов – это гарантирует, что все делается правильно. Не стоит доверять слепо производителю предварительных сборок ogk, даже если он имеет хорошую репутацию. Лучше перестраховаться, чем потом исправлять ошибки.

Будущее производства предварительных сборок ogk

Я думаю, что будущее производства предварительных сборок ogk за автоматизацией и цифровизацией. Все больше компаний внедряют роботизированные линии, системы искусственного интеллекта и цифровые двойники. Это позволяет повысить точность сборки, сократить сроки и снизить затраты. Также, думаю, что будет расти спрос на модульные конструкции, которые могут быстро собираться и разбираться. Это особенно актуально для временных сооружений и объектов, которые должны быть легко перемещаемыми.

ООО Уху Чжунъюань Композитный Новый Материал, например, активно работает над внедрением новых технологий и расширением ассортимента продукции. У них есть два завода и развитая научно-исследовательская база. Это позволяет им предлагать клиентам современные и эффективные решения для сборки сложных конструкций. Хотелось бы увидеть еще больше подобных компаний на российском рынке, так как это, безусловно, способствует развитию отрасли в целом.

В заключение скажу, что производство предварительных сборок ogk – это перспективное направление. Но для успеха необходимо уделять внимание качеству, технологиям и квалификации персонала. И конечно же, важно иметь четкое представление о своих потребностях и требованиях. Тогда вы сможете выбрать надежного партнера и получить качественные решения для ваших проектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Цены на сварные стальные балки

- Ведущие поставщики сварных преформ из китая

- Высокопрочные фланцевые болты цена в китае

- Ведущие страны-покупатели предварительно установленных деталей m в китае

- Китай цена на предварительно установленные детали zdf 02 02

- Ведущие покупатели высокопрочных болтов 8.8

- Цены на железные дороги

- Ведущий китайский покупатель встраиваемых стальных пластин для контактных сетей

- Крупнейшие покупатели клемм заземления

- Цена мн