Производитель деталей для высокоскоростных железных дорог

Все часто говорят о 'рынке будущего' и 'технологическом прорыве' в области производителей деталей для высокоскоростных железных дорог. Но давайте будем честны, за красивыми цифрами и оптимистичными прогнозами часто скрываются непростые задачи и неожиданные сложности. Многие компании начинают с представления о простой механике – изготовление деталей по чертежам. И это, конечно, часть работы, но не вся. Я помню свои первые опыты, когда наивно полагали, что выпуск, скажем, рельсов определенной формы – это все, что нужно. Потом быстро поняли, что это только верхушка айсберга.

Вызовы и особенности производства компонентов для высокоскоростных железных дорог

Главное отличие от традиционного железнодорожного строительства – это требования к точности, долговечности и безопасности. Мы не говорим о стандартных вагонах и грузовых путях. Речь идет о деталях, которые работают при экстремальных нагрузках, в условиях постоянного воздействия вибраций, температурных колебаний и агрессивных сред. Даже незначительные отклонения от проектных параметров могут привести к серьезным последствиям. Поэтому, само собой разумеется, что требуется высокоточное оборудование, строгий контроль качества и квалифицированный персонал.

Один из ключевых вызовов, который мы постоянно сталкиваемся – это обеспечение стабильности производственного процесса. Скоростные магистрали – это долгосрочные проекты, и компоненты для них должны выдерживать испытание временем. Это подразумевает не только использование качественных материалов, но и надежную систему контроля качества на всех этапах производства – от закупки сырья до готовой продукции. Например, при производстве деталей для системы ведении контактной сети, критически важна стабильность химического состава сплава, чтобы избежать образования трещин и деформаций под воздействием постоянного тока и высоких температур. Это не просто проверка на соответствие ГОСТу, а комплексный анализ с использованием современных методов.

Материалы: выбор и контроль качества

Выбор материалов для производства деталей для высокоскоростных железных дорог – это отдельная большая тема. Чаще всего используются высокопрочные стали, сплавы алюминия, титана, а также композитные материалы. Каждый из этих материалов имеет свои преимущества и недостатки, и выбор зависит от конкретного назначения детали и условий ее эксплуатации. Например, для элементов конструкции, подверженных высоким нагрузкам, обычно используют высокопрочные стали с легированием хрома, ванадия и марганца. А для деталей, требующих высокой прочности при малом весе, применяют сплавы алюминия или титана. Не стоит забывать и о специализированных покрытиях, защищающих детали от коррозии и износа.

И здесь важно говорить не просто о сертификатах, а о комплексной системе контроля качества материалов. Мы сотрудничаем с несколькими проверенными поставщиками, и перед каждым поступлением сырья проводится тщательный контроль его соответствия требованиям. Это включает в себя механические испытания, химический анализ, ультразвуковой контроль и другие методы.

Технологии производства и автоматизация

Современное производство деталей для высокоскоростных железных дорог невозможно представить без использования передовых технологий. Мы используем современные станки с ЧПУ, системы автоматизированного контроля качества, а также сложные технологии обработки материалов. Например, для изготовления сложных деталей с высокой точностью применяем технологии электроэрозионной обработки и лазерной резки. Автоматизация позволяет не только повысить производительность, но и снизить вероятность ошибок, а также обеспечить стабильность качества продукции. Важно, чтобы автоматизация была разумной и адаптированной под конкретные задачи. Полностью автоматизированный процесс не всегда является оптимальным, особенно при производстве небольших партий деталей.

Мы периодически сталкиваемся с проблемой интеграции новых технологий в существующий производственный процесс. Это требует значительных инвестиций в оборудование и обучение персонала, а также тщательного анализа экономической целесообразности. Например, внедрение новых методов контроля качества, таких как дронов с тепловизорами, для выявления скрытых дефектов в деталях, требует значительных затрат, но потенциальная выгода – снижение брака и повышение безопасности – оправдывает эти инвестиции.

Пример реализации: изготовление рельсовых замков для высокоскоростной магистрали

Недавно мы участвовали в проекте по поставке рельсовых замков для одной из новых высокоскоростных магистралей. Это был сложный проект, который потребовал от нас решения множества задач. Во-первых, необходимо было обеспечить высокую точность изготовления рельсовых замков, чтобы гарантировать их надежное крепление рельсов. Во-вторых, необходимо было использовать материалы, устойчивые к воздействию реагентов и атмосферных явлений. В-третьих, необходимо было соблюсти строгие сроки поставки. Мы успешно справились со всеми этими задачами, благодаря слаженной работе нашей команды и использованию передовых технологий. Этот проект стал для нас важным этапом в развитии, и мы получили ценный опыт, который поможет нам в будущем.

Важно понимать, что даже при использовании самых современных технологий, всегда есть место для улучшений. Мы постоянно работаем над оптимизацией производственных процессов, повышением качества продукции и снижением себестоимости. Например, сейчас мы изучаем возможности применения новых композитных материалов для изготовления деталей, которые традиционно изготавливались из стали. Это позволит нам снизить вес деталей и повысить их прочность, а также снизить потребление энергии при их эксплуатации. И таких исследований проводится немало.

Будущее производства компонентов для производителей деталей для высокоскоростных железных дорог

Я думаю, что будущее производства деталей для высокоскоростных железных дорог связано с дальнейшим развитием автоматизации, роботизации и использования новых материалов. Также, важным фактором станет повышение требований к экологичности и безопасности продукции. Мы должны стремиться к созданию более эффективных и экологически чистых производственных процессов, а также к использованию материалов, которые не наносят вред окружающей среде.

ООО Уху Чжунъюань Композитный Новый Материал (https://www.whzyxcl.ru) постоянно инвестирует в развитие производства и внедрение новых технологий. Мы уверены, что сможем удовлетворить растущий спрос на высококачественные компоненты для высокоскоростных железных дорог и внести свой вклад в развитие транспортной инфраструктуры страны. И, честно говоря, мы рады быть частью этого процесса. Мы видим, что это – действительно захватывающая область, где можно реализовать свои профессиональные навыки и внести значимый вклад в развитие технологий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Основание кабеля

Основание кабеля -

L-образный рукав

L-образный рукав -

Т-образная сталь

Т-образная сталь -

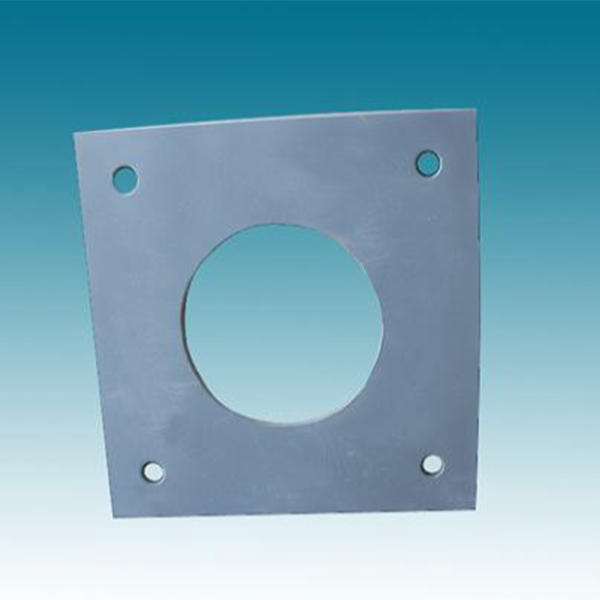

Опорная плита встроенная стальная пластина

Опорная плита встроенная стальная пластина -

Крюк для кабельного желоба

Крюк для кабельного желоба -

Ограждение

Ограждение -

Заземляющий терминал

Заземляющий терминал -

U-образный рукав

U-образный рукав -

Анкерные болты

Анкерные болты -

Врезанная угловая сталь

Врезанная угловая сталь -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

Встроенная пластина для защиты от падения балки

Встроенная пластина для защиты от падения балки

Связанный поиск

Связанный поиск- Поставщики железнодорожных болтов

- Цена на предварительно смонтированную трубу в китае

- Цена предварительной установки фундамента zdf

- Цена на швеллер halfen в китае

- Производители клемм заземления в китае

- Производители болтов в китае

- Поставщики стальных балок и колонн

- Стальная балка

- Китайские поставщики профилей стальных балок 7

- Встроенная в звуковой барьер стальная пластина