Производители v-образных

Пожалуй, самый распространенный вопрос, который задают клиенты, и который, честно говоря, вызывает у меня легкую ностальгию – это вопрос, как лучше производить V-образные элементы. Многие уверены, что идеальный вариант – это штамповка, это быстро, это дешево. Ну, как бы да, но не всегда. И вот почему.

Штамповка: не панацея от всех бед

Итак, начнем с того, что штамповка – это, безусловно, неплохой способ получения V-образных деталей, особенно при больших тиражах. Но давайте начистоту, сложность геометрии, особенно если речь идет о больших углах наклона или сложных профилях, может быстро вылиться в неподъемные оснастку и, как следствие, в высокое стоимость единицы. Во-вторых, материал подвергается значительным пластическим деформациям, что может повлиять на его механические свойства. Помню один случай, когда для крупной строительной компании мы штамповали V-образные элементы для каркаса. Оснастка была оптимизирована до предела, но при испытаниях на изгиб мы обнаружили, что деформации происходили быстрее, чем ожидалось. Пришлось пересматривать технологию штамповки, увеличивая толщину материала и меняя параметры вытяжки. Конечно, это добавило стоимости, но обеспечило нужную прочность.

Проблемы с штамповкой часто возникают при работе с более твердыми или высокопрочными материалами. С ними деформация становится еще более сложной и требует более мощного оборудования и, опять же, дорогой оснастки. Более того, иногда возникают проблемы с точностью размеров, особенно при больших размерах деталей. Не стоит забывать и про остаточные напряжения в материале, которые могут привести к усталостным разрушениям в будущем.

Вытяжка: гибкость и точность

Что же тогда? Второй вариант, который часто рассматривается – это вытяжка. Здесь, конечно, есть свои плюсы. Можно получить более гладкую поверхность, более точные размеры, особенно если использовать современные технологии вытяжки с вакуумной поддержкой. В частности, для деталей сложной формы, где требуется высокая точность и минимальные дефекты, вытяжка часто оказывается предпочтительнее штамповки. Но опять же, это требует более сложного процесса, более квалифицированного персонала и, зачастую, более высокой стоимости.

Вытяжка требует от материала определенной пластичности и текучести. Не каждый металл подходит для этой технологии. Более того, сложность процесса вытяжки возрастает с увеличением глубины вытяжки и сложностью геометрии детали. В нашей практике были случаи, когда мы пытались вытянуть очень глубокий и узкий V-образный элемент, и это приводило к образованию складок и деформаций. Пришлось использовать специальные технологии, например, многоэтапную вытяжку с промежуточным охлаждением, чтобы минимизировать эти дефекты. Это, безусловно, увеличивало время производства и стоимость, но позволяло получить нужный результат.

Особенности выбора материала для вытяжки V-образных элементов

Выбор материала играет огромную роль в успехе процесса вытяжки. Не все стали одинаково хорошо поддаются вытяжке. Материалы с высокой пластичностью, такие как оцинкованная сталь или алюминиевые сплавы, обычно более предпочтительны. Однако, даже при использовании подходящего материала, необходимо учитывать его состав и структуру. Например, наличие примесей или неоднородности может привести к образованию дефектов при вытяжке. Обязательно нужно проводить предварительные испытания и анализировать результаты, чтобы убедиться, что материал подходит для данной технологии.

Кроме того, не стоит забывать про толщину материала. Слишком тонкий материал может легко деформироваться и порваться, а слишком толстый – потребует слишком большого усилия для вытяжки. Оптимальная толщина материала зависит от многих факторов, таких как геометрия детали, используемый материал и технологическое оборудование. При выборе толщины материала необходимо учитывать и требования к прочности и жесткости готовой детали.

Альтернативные методы: лазерная резка и гибка

Конечно, V-образные элементы можно производить и другими способами. Например, с помощью лазерной резки и последующей гибки. Это, пожалуй, один из самых универсальных методов, который позволяет получать детали сложной формы с высокой точностью. Он особенно подходит для небольших тиражей и прототипирования. Но при больших объемах производство может оказаться слишком дорогим.

Лазерная резка позволяет получить детали с очень точными размерами и гладкими краями. Однако, при резке толстых материалов могут возникать проблемы с качеством края. Также, необходимо учитывать, что лазерная резка может оставлять термическое воздействие на материал, что может повлиять на его механические свойства. Для снятия этих проблем часто используют последующую термообработку или шлифовку.

Гибка – это, конечно, не способ получения V-образных элементов 'с нуля', но это важный этап в производстве многих конструкций. Гибка позволяет придать материалу нужную форму и жесткость. Однако, при ги?ке тонких материалов могут возникать проблемы с образованием складок и деформаций. Для решения этой проблемы используют специальные гибочные приспособления и технологии.

Контроль качества: залог долговечности

Вне зависимости от выбранного метода производства, особое внимание необходимо уделять контролю качества. Важно проверять размеры деталей, их геометрию, механические свойства и внешний вид. Для контроля качества можно использовать различные методы, такие как визуальный контроль, измерение размеров, испытания на изгиб и растяжение. Обязательно нужно проводить контроль качества на всех этапах производства, чтобы выявить и устранить дефекты на ранней стадии.

В нашей компании мы используем как традиционные методы контроля качества, так и современные методы, такие как координатно-измерительные машины (КИМ) и системы машинного зрения. Мы также проводим испытания деталей на усталость и изгиб, чтобы убедиться, что они соответствуют требованиям заказчика. Контроль качества – это не просто формальность, это залог долговечности и надежности продукции.

И последнее, но не менее важное: всегда консультируйтесь со специалистами! Подбор оптимальной технологии производства V-образных элементов – это сложная задача, требующая опыта и знаний. Не стоит полагаться только на собственные знания и опыт, лучше обратиться к профессионалам, которые помогут вам выбрать наиболее эффективный и экономичный вариант. И помните, что экономия на качестве может стоить вам гораздо дороже в будущем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

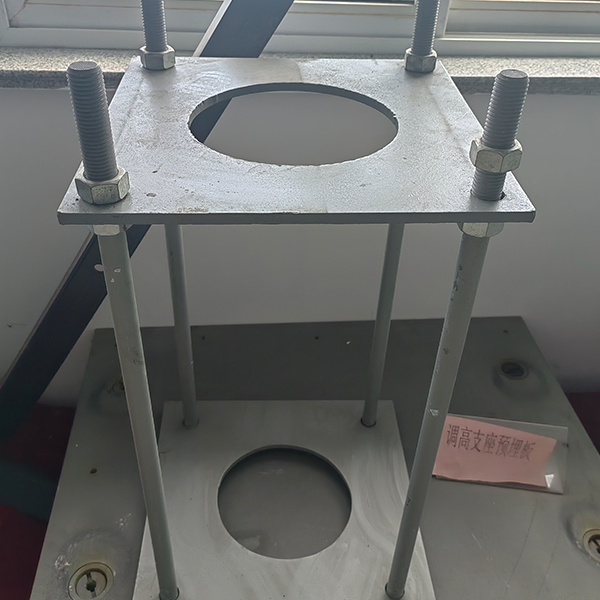

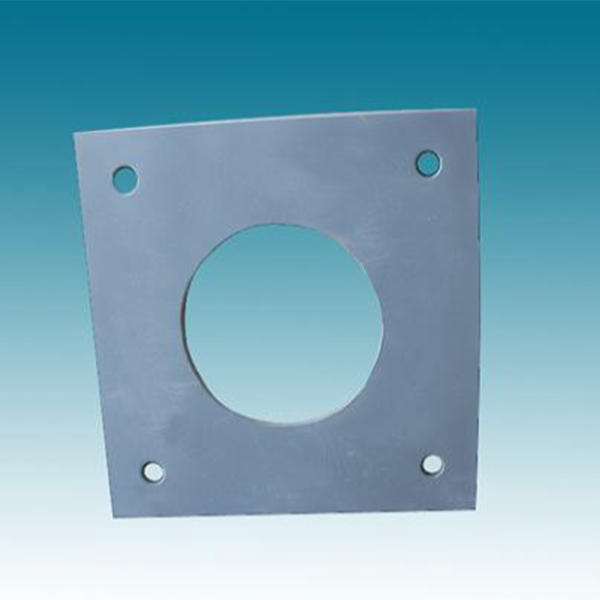

Встроенная пластина для защиты от падения балки

Встроенная пластина для защиты от падения балки -

Гайка

Гайка -

Закладные детали компенсатора

Закладные детали компенсатора -

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

Стальная балка

Стальная балка -

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Основание кабеля

Основание кабеля -

Мостовые болты

Мостовые болты -

Стационарная лестница на оголовке опоры

Стационарная лестница на оголовке опоры -

L-образный рукав

L-образный рукав -

Заземляющий терминал

Заземляющий терминал -

Ограждение

Ограждение

Связанный поиск

Связанный поиск- Ведущий китайский покупатель стандартов на двутавровые балки

- Внутренняя лестница цена в китае

- Стальная балка 4

- Заводы по производству высокопрочных стальных конструкций в китае

- Китай завод кронштейн фундамент предварительно установленные части

- Производители крепежных фитингов

- Серия 1.400 закладные детали

- Цена высокопрочного болта шаг в китае

- Поставщики гост высокопрочные болты 52644 из китая

- Поставщики высокоскоростных железных дорог предварительно вмонтированных частей из китая