Производители сборных элементов мм

Ну что, поговорим о производителях сборных элементов мм? Звучит технично, конечно. Но часто этот термин вызывает у многих ощущение какой-то абстрактной цифры, будто важна только точность размеров. А вот это, поверьте, только верхушка айсберга. Начинали я с изучения рынка, с поисков поставщиков для одного крупного строительного проекта. Сначала, как и многие, грезил о минимальных отклонениях от габаритных размеров. Однако, потом понял – только при пристальном внимании к другим параметрам можно добиться действительно надежного и эффективного результата. Не буду врать, попадались экземпляры, которые формально соответствовали заявкам, но при монтаже оказывались неподходящими из-за дефектов геометрии или проблем с соединением. И это – не просто потеря времени и денег. Это потенциальная угроза безопасности конструкции.

Размеры – это только начало: глубинные аспекты качества

Конечно, точность размеров – критически важный фактор, особенно при работе с большим количеством элементов и сложных конструкциях. Мы говорим о миллиметрах, а иногда и о микронах, когда дело касается детализированных соединений. Но просто соблюдение заданных габаритов сборных элементов не гарантирует качества. Например, очень часто наблюдается проблема с однородностью материала. Даже если форма соответствует чертежу, внутри элемента могут быть неоднородности, которые снижают его прочность. Это особенно актуально для элементов, подверженных большим нагрузкам, типа балок или колонн. В наших исследованиях мы несколько раз сталкивались с ситуациями, когда элементы, соответствующие всем техническим характеристикам, выходили из строя гораздо быстрее, чем ожидали.

Я помню один проект, где для моста использовались предельно точные элементы мм. По бумаге всё было идеально, но при нагрузках, обусловленных ветровой и сейсмической активностью региона, в нескольких элементах обнаружились микротрещины. Причиной оказалось некачественное армирование в процессе производства. Проблема была не в геометрии, а в свойствах самого материала, в его неоднородности. И это пример того, насколько важен комплексный подход к контролю качества.

Контроль качества: от входного до финального этапа

Процесс контроля качества должен начинаться еще на стадии входного контроля сырья. Нужно убедиться, что поставщик гарантирует соответствие материалов заявленным характеристикам. Это – обязательное требование. Мы всегда проводим входной контроль партии, чтобы отсеять потенциально проблемные элементы до того, как они попадут на производственную линию. В противном случае, можно столкнуться с серьезными проблемами.

Далее, на этапе производства, необходимо регулярно проводить операционный контроль. Это – контроль за геометрией элементов, за качеством сварных швов (если они есть), за отсутствием дефектов поверхности. Мы используем различные инструменты, от простых рулетку и штангенциркулей, до современных лазерных сканеров для проверки геометрии. Это позволяет выявить проблемы на ранних стадиях и предотвратить дальнейшие ошибки. И вот тут важно понимать, что просто проверка 'на глаз' недостаточна. Нужен систематический подход, с четким регламентом и обученным персоналом.

Соединения и сборка: не менее важный аспект

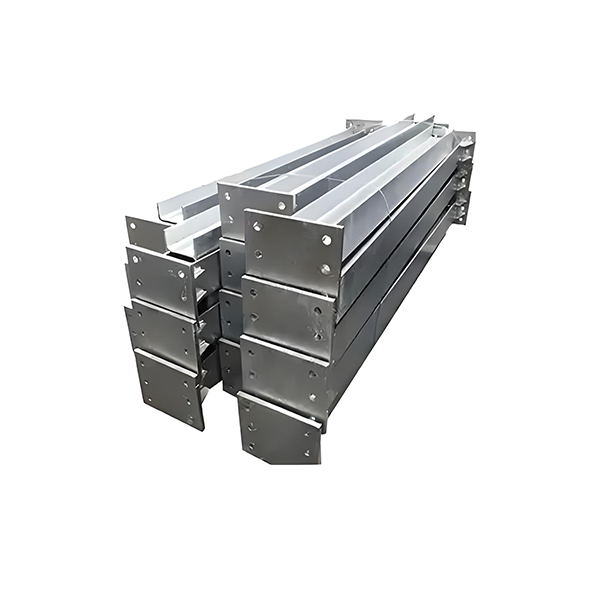

Часто, в погоне за производителями сборных элементов мм, забывают о соединительных элементах. Именно от их качества зависит надежность всей конструкции. Соединения должны быть прочными и герметичными, чтобы предотвратить утечки и деформации. Мы стараемся выбирать поставщиков, которые специализируются не только на производстве элементов, но и на изготовлении соединительных деталей.

Я видел множество проектов, где даже при идеальных размерах сборных элементов, проблема возникала из-за неправильного монтажа соединений. Или из-за использования неподходящего крепежа. В таких случаях, даже небольшой люфт в соединении может привести к серьезным последствиям. Поэтому, помимо выбора качественных элементов, необходимо тщательно планировать процесс монтажа и использовать проверенные технологии сборки.

Технологии соединения: выбор оптимального решения

Существует множество технологий соединения сборных элементов: сварка, болтовые соединения, механические соединения. Выбор оптимальной технологии зависит от многих факторов: от типа материала, от нагрузок, от условий эксплуатации. В нашем случае, мы часто используем болтовые соединения, так как они позволяют легко демонтировать элементы для проведения ремонтных работ или модернизации конструкции.

Но и в этом случае, необходимо тщательно контролировать качество болтовых соединений: достаточность момента затяжки, отсутствие повреждений резьбы, правильность использования прокладок. Использование современных динамометрических ключей позволяет обеспечить точную затяжку болтов, что гарантирует надежность соединения. Однако, даже при использовании динамометрического ключа, необходимо обучить персонал правильному использованию инструмента и следить за его калибровкой.

Выводы: не гонитесь только за цифрами

Итак, что мы имеем? В мире производителей сборных элементов мм, не стоит зацикливаться только на габаритных размерах. Важно учитывать комплексный набор факторов: качество материалов, точность геометрии, прочность соединений, правильность монтажа. Только при таком подходе можно обеспечить надежность и долговечность всей конструкции.

Опыт показывает, что экономия на качестве в долгосрочной перспективе обходится гораздо дороже. Лучше потратить немного больше на качественные элементы и профессиональный монтаж, чем потом разбираться с последствиями некачественной сборки. И да, не забывайте о контроле качества на всех этапах – от входного контроля сырья до финального осмотра готовой конструкции. Это – залог вашего успеха. ООО Уху Чжунъюань Композитный Новый Материал, как компания, занимающаяся поставками стальных конструкций и R&D, отлично понимает это и постоянно работает над улучшением качества своих продуктов и услуг. Они регулярно проводят внутренние аудиты и используют современные методы контроля качества, чтобы гарантировать соответствие своей продукции требованиям клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители конструкций для предварительной установки в китае

- Основные покупатели высокопрочных болтов 52644

- Основные страны-покупатели дешевых предварительно установленных частей фундамента zdf

- Завод высокопрочных болтов

- Основные страны-покупатели стальных балок с двутавровым сечением

- Производители сборных фундаментов fm 0 в китае

- Производители стальных балок п-профилей в китае

- Производители сборных соединений

- Ведущие покупатели высокопрочных болтов из китая

- Основные покупатели предварительно собранных деталей дизайн