Производители сборных деталей 1

Сразу скажу – тема производителей сборных деталей кажется простой. Берешь детали, собираешь, продаешь. Но на деле всё гораздо интереснее. Многие начинают с представления о том, что это просто механика, но на самом деле это сложная цепочка: от проектирования и подбора материалов до логистики и контроля качества. Часто попадают в ловушку ценой – гонятся за самым дешевым, забывая о долгосрочных последствиях. Я вот несколько лет занимаюсь этой сферой, и могу сказать, что 'дешево' в конечном итоге может стоить гораздо дороже. И не только в деньгах.

Проектирование: фундамент всего

Первый и, пожалуй, самый важный этап – проектирование. Многие заказчики, особенно небольшие, недооценивают его значение. Они считают, что если детали уже есть, то проектировать не нужно. Это ошибка. Проект должен учитывать множество факторов: нагрузки, условия эксплуатации, требования безопасности, а также, конечно, возможности производителей сборных деталей. В частности, важно заранее определить, какие технологии используются, какое оборудование доступно, и насколько сложную конструкцию можно реализовать. Иначе потом придется переделывать, что очень дорого.

Мы однажды работали с проектом стального каркаса для складского помещения. Заказчик прислал чертежи, которые, на первый взгляд, выглядели нормально. Но при более детальном анализе выяснилось, что некоторые элементы не соответствуют технологическим возможностям наших партнеров. Пришлось переделывать целую часть проекта, что увеличило стоимость и сроки поставки. Это был болезненный урок, который мы запомнили надолго. Важно, чтобы проект был не просто 'красивым', но и технически реализуемым.

Важность 3D-моделирования

Сейчас, конечно, все чаще используют 3D-моделирование. Это позволяет не только визуализировать конструкцию, но и выявить потенциальные проблемы на ранней стадии. Можно проверить совместимость деталей, оценить нагрузки, и вообще, увидеть, как все будет выглядеть в реальности. В нашей компании мы активно используем 3D-моделирование уже несколько лет, и это значительно сократило количество ошибок и переделок.

Особенно это актуально при работе со сложными конструкциями, например, с каркасами промышленных зданий или мостами. В таких случаях 3D-модель – это своего рода 'виртуальный прототип', который позволяет детально проработать конструкцию и убедиться в ее надежности.

Выбор поставщика: не гонитесь за ценой

После проектирования остается задача – найти надежного поставщика. Здесь тоже есть свои нюансы. На рынке много компаний, которые предлагают производство сборных деталей. Но не все они одинаково хороши. Важно учитывать не только цену, но и репутацию, опыт работы, наличие сертификатов, а также, конечно, технические возможности. Нам однажды предлагали очень выгодную цену от компании, которая оказалась новичком на рынке. В итоге, качество деталей оказалось очень низким, и пришлось закупать их у другого поставщика, пусть и немного дороже. Это еще одно доказательство того, что 'дешево' – это не всегда выгодно.

Мы всегда стараемся выбирать поставщиков с хорошей репутацией и опытом работы. Проверяем наличие сертификатов, запрашиваем образцы продукции, и, если это возможно, посещаем их производственные мощности. Важно убедиться, что они способны выполнить заказ в срок и с соблюдением всех требований качества.

Критерии выбора надежного поставщика

Наш список критериев довольно обширный. Он включает в себя: наличие современного оборудования, квалифицированный персонал, строгий контроль качества, гибкость в работе, а также готовность к сотрудничеству и оперативное решение возникающих вопросов. Также очень важна система логистики – чтобы поставщик мог своевременно доставить детали на объект.

Технологии изготовления: выбор за вами

Существует множество технологий изготовления сборных деталей. Например, сварка, резка, фрезеровка, токарная обработка, литье. Выбор технологии зависит от материала, размеров детали, а также от требуемой точности и качества. Нам часто задают вопрос: 'Какую технологию выбрать?'. И на него нет однозначного ответа. Все зависит от конкретной задачи.

Мы, например, часто используем сварку для изготовления стальных конструкций. Но для деталей, требующих высокой точности, мы используем фрезеровку или токарную обработку. Важно, чтобы поставщик обладал опытом работы с различными технологиями и мог предложить оптимальное решение для каждого конкретного случая.

Влияние технологии на стоимость

Стоит учитывать, что разные технологии изготовления имеют разную стоимость. Например, токарная обработка обычно дороже сварки. Но в некоторых случаях более высокая стоимость оправдана, если требуется высокая точность и качество.

Контроль качества: не экономьте на этом

Контроль качества – это обязательный этап в производстве сборных деталей. Нельзя допускать, чтобы дефекты попадали в готовый продукт. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на прочность. Важно, чтобы контроль качества осуществлялся на всех этапах производства – от входного контроля материалов до финального контроля готовой продукции.

Несколько лет назад у нас была партия деталей, которые были изготовлены с нарушением технологии. Дефекты были обнаружены только после сборки конструкции. Это привело к значительным затратам на ремонт и задержке проекта. С тех пор мы еще больше уделяем внимание контролю качества и работаем только с проверенными поставщиками.

Необходимость документации

Важно, чтобы все этапы контроля качества были задокументированы. Это позволяет отслеживать дефекты и предотвращать их повторение в будущем.

Логистика и доставка: своевременная поставка

Доставка сборных деталей на объект – это тоже важный этап. Важно, чтобы детали были доставлены вовремя и в целости и сохранности. Мы работаем с логистическими компаниями, которые специализируются на доставке крупногабаритных грузов. Они имеют опыт работы с производителями сборных деталей и знают все тонкости логистики.

Особенно важно учитывать особенности маршрута доставки. Например, если необходимо доставить детали по узким дорогам, нужно заранее продумать логистику, чтобы избежать задержек и повреждений.

Проблемы с логистикой

Однажды у нас возникла проблема с доставкой партии стальных конструкций. Маршрут доставки оказался заблокирован из-за ремонта дороги. Это привело к значительной задержке проекта. С тех пор мы стараемся планировать логистику заранее и учитывать возможные риски.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная балка

Стальная балка -

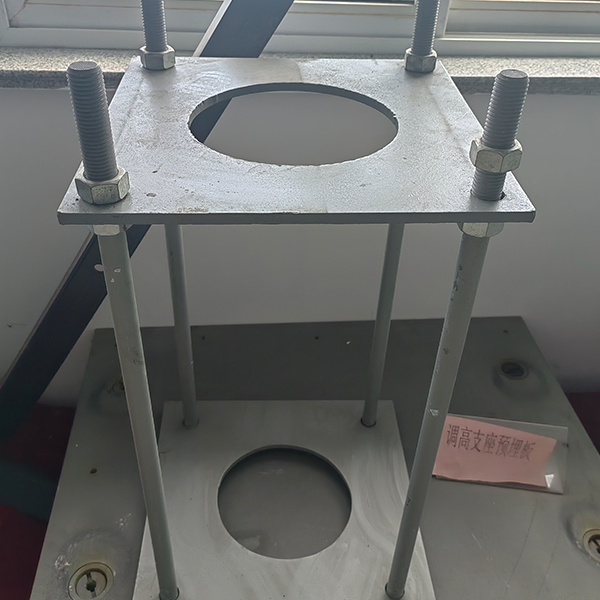

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

Анкерные болты

Анкерные болты -

Втулка

Втулка -

Заземляющий терминал

Заземляющий терминал -

Встроенная пластина для защиты от падения балки

Встроенная пластина для защиты от падения балки -

Крюк для кабельного желоба

Крюк для кабельного желоба -

Опалубка для пирсов

Опалубка для пирсов -

U-образный болт

U-образный болт -

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей -

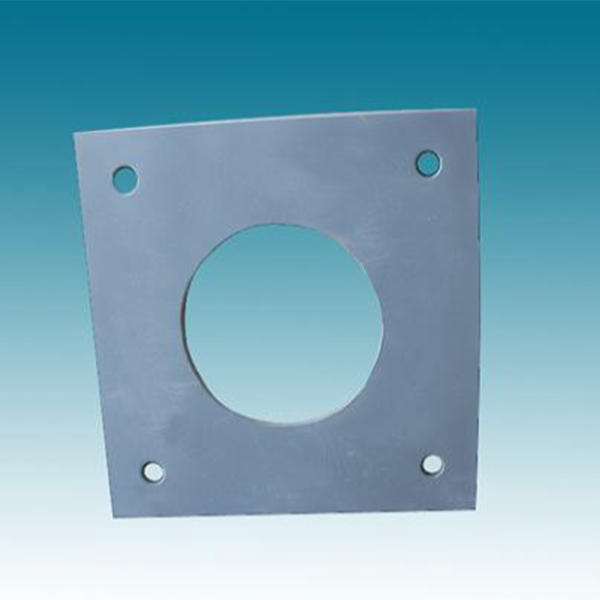

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

Врезанная угловая сталь

Врезанная угловая сталь

Связанный поиск

Связанный поиск- Цены на дуговой швеллер в китае

- Лучшие покупатели высокопрочных болтов с шестигранной головкой из китая

- Основные страны-покупатели стальных балок 7

- Завод по производству высокопрочных болтов 22353 из китая

- Поставщики высокопрочных болтов класса прочности из китая

- Китайские заводы по производству стальной тавровой балки

- Цена встраиваемой стальной пластины нижней анкерной тяги

- Производитель сборных элементов серии mn 1.400 15

- Производители крюков для кабель-каналов в китае

- Китай завод предустановленных частей mn 1