Производители пустотелых опор

В последнее время наблюдается повышенный интерес к производителям пустотелых опор. Часто это воспринимается как простая замена традиционных железобетонных конструкций. Но на самом деле, здесь гораздо больше нюансов. Простого 'бетона с отверстиями' не существует. Качество, расчеты, технологии производства – все это играет решающую роль. Опыт работы в этой сфере заставляет смотреть на вещи не только с точки зрения себестоимости, но и с точки зрения долговечности и надежности. Как часто мы слышим о проблемах с деформациями, трещинами или, что хуже, об обрушениях? И что может гарантировать отсутствие этих проблем? Разберем некоторые моменты.

Общие заблуждения о пустотелых опорах

Первое, с чем сталкиваешься – это упрощенное понимание технологии. Многие клиенты предполагают, что производители пустотелых опор занимаются только изготовлением стандартных элементов по типовым проектам. Это не так. Современные технологии позволяют создавать опоры сложной формы, с различными размерами и конфигурациями пустот, адаптированными под конкретные нагрузки и условия эксплуатации. Например, для сейсмоопасных регионов требуются специальные решения, которых стандартный вариант просто не обеспечит. И вот здесь начинается самое интересное – проектирование и расчеты. Нельзя просто взять готовый элемент и установить его. Нужен полноценный инженерный анализ.

И часто этот инженерный анализ игнорируют, что приводит к катастрофическим последствиям. Это не просто 'экономия', это риск. Я помню случай, когда мы получили заказ на изготовление опор для промышленного здания. Клиент, конечно, хотел сэкономить, поэтому настаивал на использовании наиболее дешевых вариантов. Мы пытались объяснить, что это может привести к проблемам, но безуспешно. В итоге, через несколько лет эксплуатации здание начало деформироваться. При выяснении причин оказалось, что расчеты не были выполнены должным образом, и опоры не выдерживали нагрузку. Урок был усвоен – экономия на безопасности – это всегда проигрыш.

Материалы и технологии производства

Качество производителей пустотелых опор определяется, в первую очередь, качеством используемых материалов. Это не только бетон, но и арматура, добавки, влияющие на морозостойкость и долговечность конструкции. Нельзя использовать 'бетон любой марки' – нужно понимать, для каких условий он предназначен. В зимних регионах, например, необходим бетон с повышенной морозостойкостью, иначе он начнет разрушаться под воздействием циклов замораживания-оттаивания. Кроме того, важно контролировать качество арматуры – она должна соответствовать требованиям ГОСТ и не иметь дефектов.

Технологии производства также играют важную роль. Существуют различные методы изготовления – от традиционного бетонирования в опалубке до прессования. Каждый метод имеет свои преимущества и недостатки. Прессование позволяет получать более плотные и однородные элементы, но требует более дорогостоящего оборудования. А вот традиционное бетонирование более доступно по цене, но требует строгого контроля качества бетона и опалубки. С нами, например, часто сотрудничают с заводами, использующими метод прессования, это позволяет нам гарантировать высокую точность размеров и минимальное количество дефектов.

Особенности проектирования и расчета

Проектирование производителей пустотелых опор – это комплексная задача, требующая учета множества факторов. Начнем с определения нагрузки – какая нагрузка будет действовать на опоры, какие будут сейсмические воздействия, какие климатические условия. Затем, на основе этих данных, выполняется расчет прочности и устойчивости элементов. Нельзя забывать и о требованиях нормативных документов – СНиП, СП и т.д. Эти документы устанавливают минимальные требования к прочности, долговечности и безопасности конструкций.

Особого внимания требует расчет деформаций. Пустотелые опоры, особенно с большими размерами пустот, могут подвергаться значительным деформациям под нагрузкой. Эти деформации необходимо учитывать при проектировании, чтобы избежать повреждений конструкций. Использование программного обеспечения для расчета строительных конструкций – это необходимость, а не просто пожелание. Это позволяет проводить сложные расчеты и находить оптимальные решения. К сожалению, не все производители пустотелых опор уделяют достаточно внимания вопросам проектирования, что приводит к проблемам на стадии эксплуатации.

Проблемы и решения при производстве

В процессе производства производителей пустотелых опор неизбежно возникают проблемы. Например, это могут быть дефекты бетона, неровности поверхности, деформации элементов. Для решения этих проблем необходимо постоянно совершенствовать технологию производства, контролировать качество материалов и проводить обучение персонала. Особое внимание следует уделять контролю качества бетонирования и прессования, чтобы избежать образования пустот и трещин.

Мы в нашей компании постоянно работаем над улучшением технологического процесса. Например, мы внедрили систему автоматического контроля качества бетона, которая позволяет выявлять дефекты на ранней стадии. Кроме того, мы активно используем современные методы обработки поверхности элементов, чтобы улучшить их внешний вид и повысить долговечность. Но самое главное – это постоянное обучение и повышение квалификации наших сотрудников. Только так можно обеспечить высокое качество продукции и удовлетворить потребности наших клиентов.

Перспективы развития

Рынок производителей пустотелых опор постоянно развивается. Появляются новые материалы, новые технологии, новые требования к безопасности и долговечности конструкций. В будущем, можно ожидать появления новых типов пустотелых опор – с использованием композитных материалов, с интегрированными датчиками мониторинга состояния и т.д. Важную роль будет играть и автоматизация производства – это позволит снизить затраты и повысить качество продукции. В конечном счете, цель – создание более надежных, долговечных и экономичных конструкций, которые будут соответствовать потребностям современной инфраструктуры.

Мы уверены, что впереди еще много интересных разработок и инноваций в этой области. И мы будем рады участвовать в их реализации. Ведь только благодаря постоянному совершенствованию технологий и качеству продукции можно обеспечить безопасность и надежность строительных конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Опалубка для пирсов

Опалубка для пирсов -

Гайка

Гайка -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

Основание кабеля

Основание кабеля -

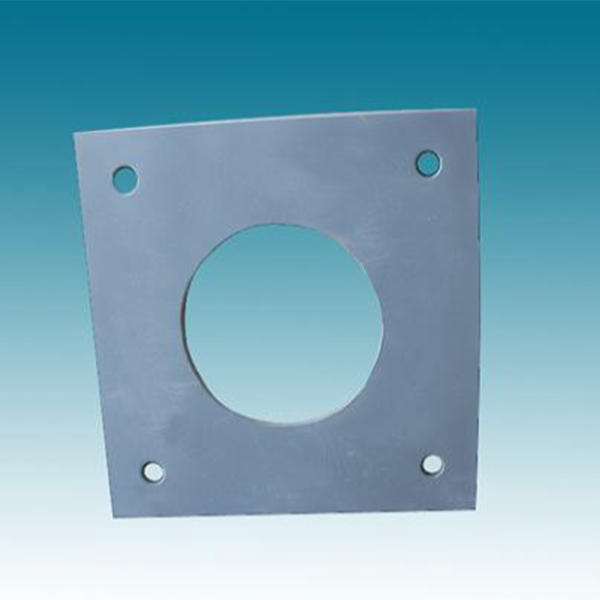

Опорная плита встроенная стальная пластина

Опорная плита встроенная стальная пластина -

Стальной шип

Стальной шип -

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Т-образная сталь

Т-образная сталь -

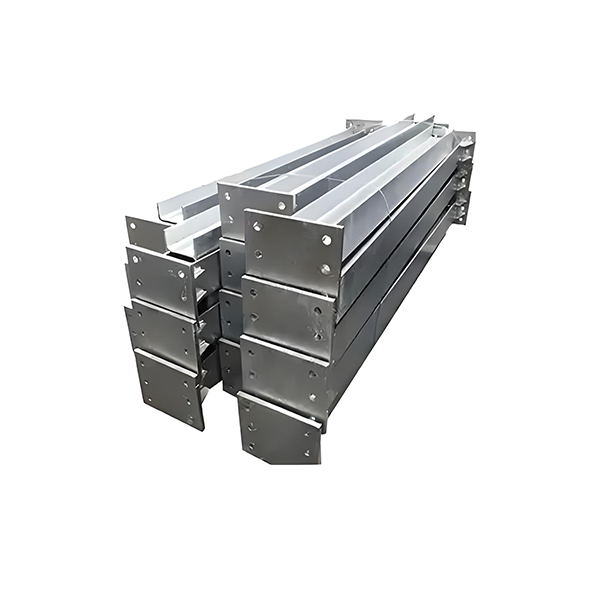

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

Врезанная угловая сталь

Врезанная угловая сталь -

L-образный рукав

L-образный рукав

Связанный поиск

Связанный поиск- Заводы по креплению предварительно установленных деталей в китае

- Цены на стальные балки 5 из китая

- Цены на высокопрочные болты гост р 52644 2006

- Цена соединения высокопрочных болтов в китае

- Дешевые высокоскоростной железной дороги предварительно вмонтированных частей в китае

- Поставщики инженерного крепежа

- Болт

- Производители стальных балок и колонн

- Цены на стальные балки для мостовых кранов

- Лучшие покупатели u-образных болтов из китая