Производители высокопрочных фланцевых болтов

Сразу скажу: часто слышу от клиентов фразы вроде 'Нужен самый прочный фланцевый болт, какой только есть!'. Словно чем выше прочность, тем лучше. Это, конечно, понятно – хочется надежности. Но часто возникает путаница, и выбирают просто самый большой, самый дорогой, забывая о тонких нюансах. Я вот, по своему опыту, часто сталкиваюсь с ситуациями, когда 'самый прочный' – не всегда и лучший. Главное – правильно подобрать, и прочность тут – лишь один из факторов.

Почему просто 'прочность' – недостаточно

Прочность, конечно, важна. Но, знаете, это как с автомобилем. Большой двигатель – это здорово, но если он не рассчитан на кузов и подвеску, то все будет бесполезно. В случае с фланцевыми болтами, дело не только в предел текучести материала. Важны и другие параметры: точность изготовления, тип покрытия, специфика соединения, и, конечно, нагрузка, которую болт должен выдержать. Например, можно найти болт с огромным пределом прочности, но он может быть слишком хрупким, а значит, не выдержит динамические нагрузки или вибрацию. Мы как-то работали с компанией, производящей морские платформы, и требовали болтов, устойчивых к коррозии. Выбрали один вариант по пределу прочности, но он быстро начал ржаветь. В итоге, пришлось искать другой, с более эффективным антикоррозийным покрытием, даже если его предел прочности был немного ниже.

Иногда клиенты не учитывают тип материала фланца и болта. Несовместимость материалов может привести к повышенной коррозии, особенно в агрессивной среде. Например, использование углеродистой стали с нержавеющей сталью может вызвать гальваническую коррозию. Это – серьезная проблема, требующая тщательного анализа.

Каким болтом лучше пользоваться и какие материалы выбирать?

Выбор материала – ключевой момент. Сталь – самый распространенный вариант, но есть и другие: нержавеющая сталь (разные марки – 304, 316 и т.д.), титан, алюминиевые сплавы. Нержавеющая сталь, конечно, дороже, но в тех случаях, когда нужна устойчивость к коррозии – это оправданная инвестиция. Мы часто используем 316L для соединений, работающих в морской среде, и это действительно позволяет избежать проблем с коррозией. Также обращают внимание на термообработку стали. Болты с закалкой и отпускной термообработкой обладают более высокой прочностью и износостойкостью.

Не стоит забывать и про покрытие. Оцинковка – самый простой и доступный вариант. Но для более агрессивных сред (например, морской воды) лучше использовать дуплексное цинкование или другие современные покрытия. Покрытие защищает болт от коррозии и увеличивает срок его службы. Мы однажды использовали болты с методом гальванического никелирования для производства оборудования, работающего в пищевой промышленности – и это значительно увеличило срок службы соединений.

Особенности фланцевых болтов: конструкция и применение

Фланцевые болты, в отличие от обычных, имеют фланец, который распределяет нагрузку на фланцевую пластину. Это обеспечивает более равномерное распределение нагрузки и снижает риск деформации. Фланец может быть приварен к детали или быть частью самой детали. Выбор типа фланцевого болта зависит от конструкции соединения и типа нагрузки. Например, для соединений, подверженных вибрации, часто используют болты с фланцем, который имеет канавки для улучшения фиксации.

Важно учитывать диаметр и толщину фланца, а также количество резьбовых сопряжений. Слишком большой фланец может увеличить вес и стоимость соединения, а слишком маленький – снизить его прочность. Мы часто сталкиваемся с ситуацией, когда клиенты выбирают слишком большие болты, не учитывая вес и габариты конструкции. Это приводит к увеличению стоимости и сложности монтажа.

Типичные ошибки при выборе фланцевых болтов

Заметил несколько типичных ошибок. Во-первых, это неправильный расчет нагрузки. Многие не учитывают динамические нагрузки, вибрации и другие факторы, которые могут повлиять на прочность соединения. Во-вторых, это выбор болта с недостаточным запасом прочности. Лучше выбрать болт, который рассчитан на большую нагрузку, чем болт, который не выдержит нагрузки. В-третьих, это использование некачественных болтов. Не экономьте на качестве, потому что это может привести к серьезным последствиям.

Например, мы однажды работали с проектом, где использовали болты, купленные у непроверенного поставщика. В процессе эксплуатации выяснилось, что болты имеют низкое качество и быстро изнашиваются. Это привело к необходимости ремонта и дополнительным затратам. В дальнейшем мы строго контролируем качество поставляемых болтов и работаем только с проверенными поставщиками.

Что стоит учитывать при заказе фланцевых болтов у производителя?

Если вы заказываете болты у производителя, обратите внимание на следующие факторы: наличие сертификатов качества, возможность проведения испытаний, квалификацию персонала, используемое оборудование. У нас в ООО Уху Чжунъюань Композитный Новый Материал (https://www.whzyxcl.ru/) есть все необходимое для производства высококачественных фланцевых болтов. Мы используем современное оборудование и квалифицированный персонал, а также строго контролируем качество на всех этапах производства. Мы можем подобрать болт по вашим требованиям и предоставить техническую консультацию.

Важно также уточнить сроки поставки и условия оплаты. Не забудьте также о необходимости упаковки и транспортировки болтов, чтобы избежать повреждений при доставке. Например, мы используем специальные упаковочные материалы для защиты болтов от коррозии и повреждений.

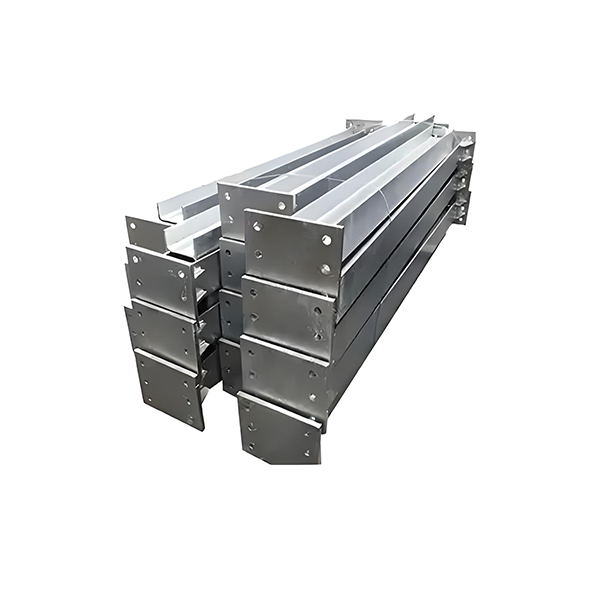

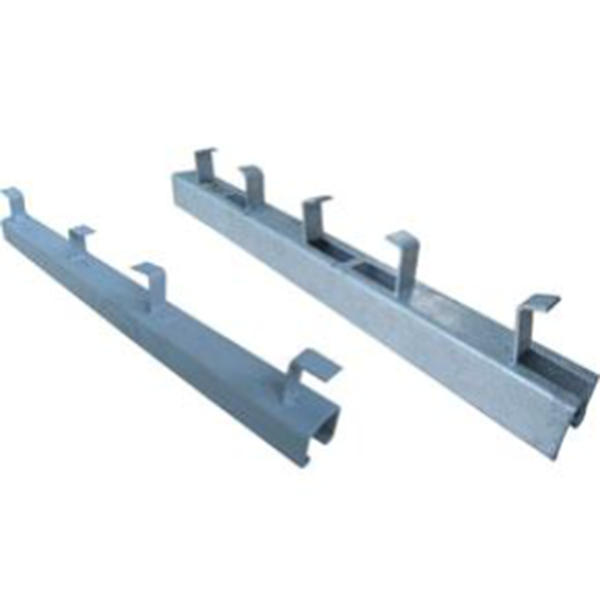

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики стальных балок фасонных

- Ведущий покупатель строительных объектов

- Производитель сборных узлов серии mn в китае

- Китайский завод стальных балок p-образной формы

- Цены на предварительно установленные детали zd 1

- Цены на высокопрочные болты с отверстием

- Цена предустановки огк

- Поставщики предварительных установок кронштейнов

- Поставщики балочных листов

- Поставщики m24 высокопрочных болтов из китая