Производители высокопрочных стальных конструкций

Высокопрочные стальные конструкции – это, казалось бы, однозначный термин. Но на практике, когда дело доходит до выбора поставщика, понимаешь, что здесь гораздо больше нюансов, чем просто цифры предела прочности. Часто клиенты фокусируются только на технических характеристиках, забывая о долгосрочных последствиях, качестве сварки, геометрии и вообще, о том, как конструкция будет вести себя в реальных условиях эксплуатации. Я вот, после многих лет работы в этой сфере, убедился – это не просто железобетонные расчеты, а целая наука и искусство.

Что значит 'высокопрочность'? Разбираемся с характеристиками

Когда говорят о производителях высокопрочных стальных конструкций, важно понимать, что 'высокопрочность' – это не какое-то одно число. Это комплекс характеристик, включающий предел текучести, предел прочности, ударную вязкость, усталостную прочность, а также коррозионную стойкость. Вроде бы все понятно, но как это все влияет на конечный результат? Начнем с материала. Сейчас активно используются различные марки стали – от конструкционных сталей до специальных сплавов. Выбор зависит от конкретной задачи – от высотных зданий до мостов и промышленных сооружений. Например, для мостов, работающих в агрессивной среде, нужна сталь с повышенной коррозионной стойкостью, а для высотных зданий важна высокая усталостная прочность.

И вот тут начинается самое интересное. Просто указать марку стали недостаточно. Нужно знать, как она была произведена, какие технологии использовались, какие испытания проводились. И, конечно, как она будет обработана – прокатана, отечена, вывальцована. Каждое изменение в процессе обработки может существенно повлиять на свойства металла. Например, при неправильном отечнии, могут возникнуть напряжения, которые со временем приведут к разрушению конструкции. Мы, к примеру, однажды столкнулись с проблемой деформации балки, которая, как выяснилось, была вызвана именно неправильным отечнием. В итоге, потребовалась переделка, что, конечно, увеличило сроки и стоимость проекта.

Контроль качества: не игрушка

Контроль качества – это критически важный аспект работы с высокопрочными стальными конструкциями. Он начинается с входного контроля металла и продолжается на всех этапах производства – от раскроя до сварки и сборки. Нужно следить не только за соответствием металла требованиям нормативных документов, но и за геометрическими размерами, качеством поверхности и отсутствием дефектов. Конечно, иногда кажется, что и наиболее строгие нормы – это лишние затраты. Но лучше предупредить, чем пожалеть. Помню один проект под Ухой, где экономия на контроле качества привела к появлению скрытых дефектов в сварных соединениях. Пришлось всю конструкцию переделывать, что подорвало срок выполнения и значительно увеличило стоимость.

К сожалению, не все производители высокопрочных стальных конструкций уделяют достаточно внимания контролю качества. Часто достаточно просто показать сертификат соответствия, а на фактическом деле дефекты могут быть значительными. Поэтому, прежде чем заказывать конструкции, очень важно провести собственный аудит производителя и убедиться в надежности его системы контроля качества. И, разумеется, нужно запросить полный пакет документации, включая протоколы испытаний и сертификаты соответствия.

Сварка: слабое место

Сварка – это, пожалуй, самое слабое место в изготовлении высокопрочных стальных конструкций. Именно сварные соединения являются наиболее уязвимыми участками конструкции. Качество сварки напрямую влияет на несущую способность и долговечность всего сооружения. И, к сожалению, не все сварщики являются профессионалами. Даже при использовании современных технологий сварки – например, автоматической сварки под защитным газом – ошибки могут произойти. Поэтому необходимо строго контролировать работу сварщиков, проводить регулярные проверки и убедиться, что они обладают необходимой квалификацией и опытом.

Мы в ООО Уху Чжунъюань Композитный Новый Материал используем современные технологии сварки и работаем только с квалифицированными сварщиками, прошедшими сертификацию. У нас есть собственная лаборатория для проведения испытаний сварных соединений, где мы проверяем их прочность и долговременную стойкость. Мы также постоянно следим за уровнем квалификации сварщиков, проводим их переаттестацию и поощряем к профессиональному развитию. В наших заводах используется технология высокоточности сварки, что позволяет достигать максимальной прочности и долговечности сварных соединений.

Опыт и ошибки: что нужно знать

Несколько лет назад мы участвовали в проекте по строительству промышленного корпуса, где использовались фермы из высокопрочной стали. В процессе эксплуатации выяснилось, что одна из ферм подвергается коррозии в месте сварного соединения. При ближайшем рассмотрении оказалось, что это произошло из-за неправильной подготовки поверхности металла перед сваркой. Мы не учли влияние влажности и агрессивности окружающей среды на скорость коррозии. Эта ошибка стоила нам значительных затрат на ремонт и замену конструкции. Урок был усвоен – нужно тщательно анализировать все факторы, которые могут влиять на долговечность стальных конструкций, и принимать меры по предотвращению коррозии.

Важно понимать, что производители высокопрочных стальных конструкций часто сталкиваются с различными проблемами – от некачественного металла до ошибок в расчетах и проектировании. Поэтому, прежде чем заказывать конструкции, необходимо выбрать надежного поставщика, обладающего большим опытом и репутацией. И не стоит экономить на контроле качества и сварке – это может стоить намного дороже в долговременной перспективе. ООО Уху Чжунъюань Композитный Новый Материал стремится к тому, чтобы минимизировать риски и обеспечивать наши клиенты надежными и долговечными конструкциями.

Вывод: выбор надежного партнера

Итак, производители высокопрочных стальных конструкций – это не просто компании, занимающиеся изготовлением металлоконструкций. Это специалисты, которые должны обладать глубокими знаниями в области материаловедения, технологии производства, сварки и контроля качества. Выбирая поставщика, необходимо учитывать не только стоимость, но и репутацию, опыт и гарантии качества. И помнить, что надежность и долговечность стальных конструкций – это залог безопасности и эффективности любого сооружения. В ООО Уху Чжунъю

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Врезанная угловая сталь

Врезанная угловая сталь -

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей -

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Ограждение

Ограждение -

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

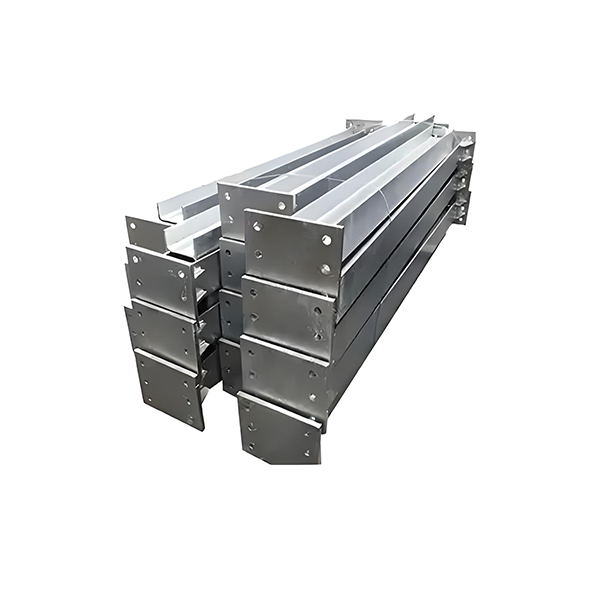

Основание кабеля

Основание кабеля -

Стационарная лестница на оголовке опоры

Стационарная лестница на оголовке опоры -

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

Болт

Болт -

Т-образная сталь

Т-образная сталь -

Опалубка для пирсов

Опалубка для пирсов -

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны

Связанный поиск

Связанный поиск- Поставщики высокопрочных болтов м8

- Китайский завод предварительно установленных частей mn 6

- Китайские производители высокопрочных болтов с шестигранной головкой

- Заводы железнодорожных болтов в китае

- Ведущий покупатель анкерных креплений для фундаментных отливок

- Производители сборных фланцев

- Ведущие покупатели болтов для полов из китая

- Китайский завод сборных деталей серии 1.400

- Китайский завод высокопрочных болтов с шестигранной головкой

- Цены на металлические встраиваемые элементы в китае