Поставщики предварительно установленных деталей под кронштейны

Сейчас очень много разговоров о поставщиках предварительно установленных деталей под кронштейны. Кажется, что это простая задача – найти компанию, которая делает готовые элементы под крепление. Но на деле все гораздо сложнее. Часто, в погоне за дешевизной, закладывают неверные оценки, упускают важные детали, и в итоге получают работу, которая требует дополнительных затрат на доработку. Иногда, честно говоря, возникают вопросы: кто вообще понимает, какие нагрузки будут на эти детали, какой материал использовать, чтобы это было надежно? Попробую поделиться своим опытом, с чего обычно начинают и какие ошибки совершаются чаще всего.

Проблема комплексного подхода

Часто заказчики видят только конечный результат – готовый к монтажу элемент. Они не задумываются о всей цепочке – от проектирования до изготовления и доставки. И это, пожалуй, самая большая ошибка. Например, мы однажды работали над проектом промышленного здания. Заказчик выбрал поставщика предварительно установленных деталей под кронштейны только по цене. В итоге выяснилось, что детали не соответствуют расчетным нагрузкам, и пришлось переделывать значительную часть монтажа. Выяснилось, что поставщик не провел достаточный анализ нагрузки, не учел сейсмическую активность региона. Это пример того, как экономия на начальном этапе может обернуться большими проблемами в будущем.

Нужно рассматривать не только стоимость деталей, но и экспертизу поставщика. Важно понимать, кто разрабатывает конструкцию, какие расчеты проводятся, какие материалы используются. В нашем случае, мы столкнулись с тем, что поставщик использовал не тот марка стали для кронштейнов, что не соответствовало проекту. Это снизило несущую способность и потребовало замены деталей. Это, разумеется, увеличило стоимость проекта и затянуло сроки реализации.

Материалы и их влияние на долговечность

Выбор материала – это один из ключевых аспектов при заказе поставщиков предварительно установленных деталей под кронштейны. От этого напрямую зависит долговечность конструкции и ее способность выдерживать заданные нагрузки. Сталь – самый распространенный вариант, но существует множество ее марок, каждая из которых имеет свои характеристики. Например, для проектов, расположенных в зонах повышенной коррозионной активности, необходимо использовать специальные марки стали с повышенной устойчивостью к коррозии. Или, в случаях с высокой нагрузкой, требуется высокая прочность и усталостная устойчивость.

Еще один важный момент – качество сварки. Сварные швы должны быть выполнены в соответствии с нормами и стандартами, без дефектов и трещин. Мы часто сталкиваемся с ситуациями, когда сварка выполнена некачественно, что приводит к снижению прочности конструкции. В таких случаях приходится проводить дополнительную экспертизу и, в худшем случае, заменять детали.

Технологии изготовления и контроль качества

Современные технологии позволяют изготавливать поставщики предварительно установленных деталей под кронштейны с высокой точностью и качеством. Использование автоматизированных линий сварки и покраски позволяет снизить вероятность ошибок и повысить производительность. Однако, недостаточно просто использовать современные технологии – необходимо обеспечить строгий контроль качества на всех этапах производства. Это включает в себя входной контроль материалов, контроль качества сварки, контроль геометрических размеров, контроль покраски.

В нашей компании, ООО Уху Чжунъюань Композитный Новый Материал, мы активно используем системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Мы сотрудничаем с независимыми лабораториями для проведения испытаний материалов и готовых изделий. Это помогает нам гарантировать высокое качество нашей продукции и соответствие требованиям заказчика. ООО Уху Чжунъюань Композитный Новый Материал (ранее известная как: ООО Уху Чжунъюань Стальная конструкция) работает на рынке с 2007 года и имеет богатый опыт в производстве стальных конструкций.

Логистика и доставка – тоже часть ответственности

Не стоит забывать о логистике и доставке. Поставщики предварительно установленных деталей под кронштейны должны обеспечить безопасную и своевременную доставку деталей на строительную площадку. Это требует грамотной организации транспортировки, использования специализированного транспорта и соблюдения правил погрузки-разгрузки. Важно учитывать габариты и вес деталей, чтобы избежать повреждений при транспортировке.

Один раз у нас была ситуация, когда детали были повреждены при транспортировке. Это привело к задержке монтажа и дополнительным затратам на ремонт. Причина заключалась в неправильной упаковке деталей и отсутствии адекватной страховки при транспортировке. Это пример того, как важно уделять внимание не только качеству продукции, но и логистике.

Поиск надежного партнера

В заключение, хочу сказать, что выбор поставщика предварительно установленных деталей под кронштейны – это ответственный процесс, который требует тщательного подхода. Не стоит экономить на экспертизе и контроле качества. Важно выбирать поставщика с хорошей репутацией, опытом работы и современным оборудованием. И, конечно, необходимо четко определять свои требования и ожидания, чтобы избежать недоразумений и разочарований в будущем. ООО Уху Чжунъюань Композитный Новый Материал – это надежный партнер для реализации любых проектов стальных конструкций. Наш опыт, современные технологии и строгий контроль качества позволяют нам предлагать клиентам продукцию высочайшего уровня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальная балка

Стальная балка -

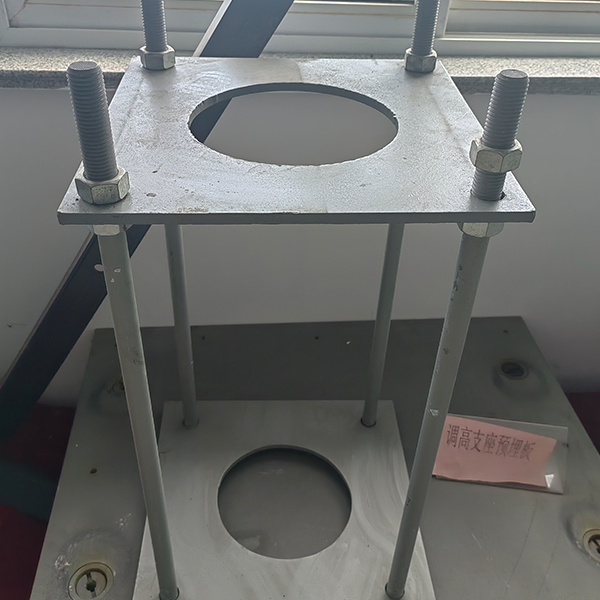

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

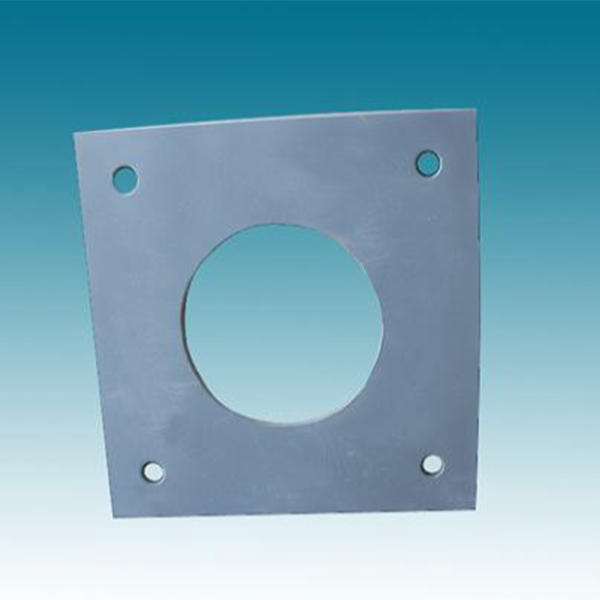

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Стальной шип

Стальной шип -

Заземляющий терминал

Заземляющий терминал -

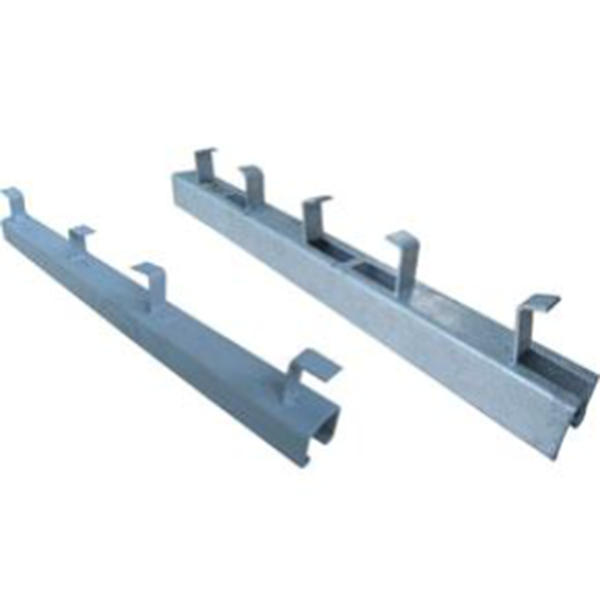

Крюк для кабельного желоба

Крюк для кабельного желоба -

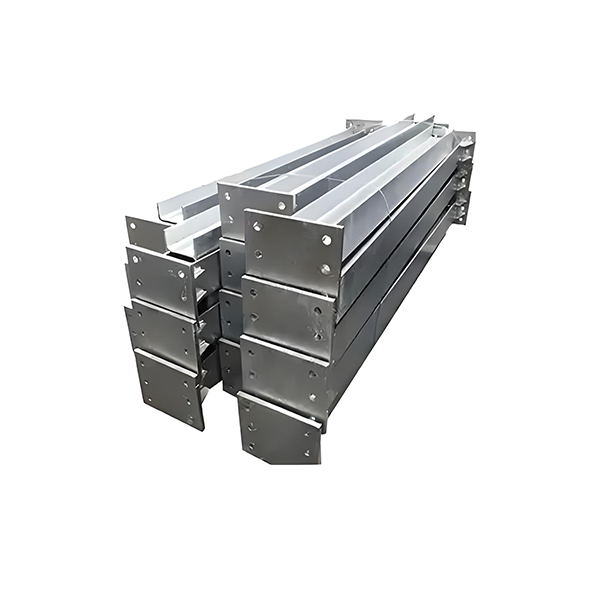

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей -

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

Втулка

Втулка -

U-образный болт

U-образный болт -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина

Связанный поиск

Связанный поиск- Цены на стальные балки для мостовых кранов в китае

- Производители звукоизоляционных колонн в китае

- Поставщики гост р высокопрочные болты 52644 2006 из китая

- Производители u-образных болтов в китае

- Китайские производители высокопрочных болтов

- Цены на предварительные установки для пола

- Поставщики v-образных

- Закалённый болт

- Цена специальной сейсмической легированной стали в китае

- Цены на высокопрочные болты гост р 52644 2006