Поставщики предварительно собранных деталей серии 1.400

На рынке металлоконструкций, особенно при работе с крупными проектами, часто встречается понятие 'предварительно собранные детали'. И вот, когда речь заходит о серии 1.400, начинается самое интересное. Многие считают, что это просто готовые элементы, которые можно сразу устанавливать. Но это не всегда так. На деле, здесь гораздо больше нюансов, связанных с точностью изготовления, контролем качества и, конечно, логистикой. На мой взгляд, часто недооценивают важность грамотного подхода к выбору поставщика.

Что такое предварительно собранные детали серии 1.400 и зачем они нужны?

Серия 1.400 – это, если не сказать универсальный стандарт, то достаточно распространенный набор деталей для определенных типов металлоконструкций, часто используемый в строительстве промышленных зданий, складов и производственных комплексов. Предварительная сборка (Prefabrication) позволяет существенно сократить сроки монтажа, снизить трудозатраты на строительной площадке и повысить безопасность работ. Детали, собранные в заводских условиях, уже имеют состыкованные элементы, упрощая их установку и уменьшая вероятность ошибок.

Зачем вообще это нужно? Во-первых, это скорость. Монтаж с использованием предварительно собранных элементов идет гораздо быстрее, чем сборка 'на месте'. Во-вторых, качество. В заводских условиях более точно соблюдаются размеры и геометрия, меньше влияния погодных условий и других факторов. В-третьих, безопасность. Снижается риск травматизма, связанного с работой на высоте и с использованием тяжелого оборудования. Особенно это важно при возведении больших промышленных сооружений.

На что обращать внимание при выборе поставщика предварительно собранных деталей серии 1.400?

Здесь, пожалуй, самое сложное. Просто найти компанию, которая занимается производством этих деталей, недостаточно. Нужно учитывать целый ряд факторов. Первое – это опыт. Поставщик должен иметь подтвержденный опыт работы с именно этой серией. Недостаточно просто сказать, что 'делаем металлоконструкции'. Нужно видеть конкретные проекты, выполненные с использованием деталей 1.400, и анализировать их.

Второе – это качество используемого сырья. Тип стали, ее маркировка, наличие сертификатов соответствия – все это должно быть на высшем уровне. Иначе, долговечность и надежность всей конструкции окажется под вопросом. Я лично сталкивался с ситуациями, когда наценка на материалы была незначительной, а качество стали оставляло желать лучшего. Это, конечно, сказывается на стоимости ремонта и, в конечном итоге, на репутации компании.

Контроль качества на разных этапах производства

Важно, чтобы поставщик осуществлял контроль качества на каждом этапе производства – от входного контроля сырья до финальной проверки готовых деталей. Необходимо понимать, какие методы контроля использует компания, и какие стандарты качества она соблюдает. Лучше всего, если поставщик готов предоставить отчеты о проведенных испытаниях и измерениях.

Я помню один случай, когда мы заказывали предварительно собранные детали серии 1.400 для склада. При приемке выяснилось, что некоторые сварные швы были выполнены некачественно. Пришлось возвращать дефекты, что затянуло сроки монтажа на несколько недель и привело к дополнительным расходам. Если бы была более строгая система контроля качества на этапе производства, подобная ситуация могла бы быть предотвращена.

Логистика и доставка

Не стоит забывать и о логистике. Предварительно собранные детали серии 1.400 часто имеют значительные габариты и вес, поэтому их доставка требует специального оборудования и организации. Поставщик должен иметь опыт в перевозке подобных грузов и предлагать надежные варианты доставки. Обязательно уточните, как происходит упаковка деталей, чтобы избежать повреждений при транспортировке.

Некоторые компании предлагают услуги по доставке на строительную площадку и даже по монтажу. Это может быть удобным вариантом, особенно если у вас нет собственной службы доставки или квалифицированных монтажников. Но, конечно, такая услуга будет стоить дороже.

Опыт работы с ООО Уху Чжунъюань Композитный Новый Материал

ООО Уху Чжунъюань Композитный Новый Материал – компания, с которой мы сотрудничаем уже несколько лет. Изначально они специализировались на стальных конструкциях, но сейчас активно развивают производство предварительно собранных деталей серии 1.400. Им удалось создать современное производство с использованием современного оборудования.

Они предоставляют полный спектр услуг – от проектирования и изготовления до доставки и монтажа. Мы ценим их профессионализм, оперативность и готовность идти навстречу нашим требованиям. Особенно порадовал их подход к контролю качества – они регулярно проводят испытания и измерения, а также предоставляют подробные отчеты о результатах.

У них есть два завода, что позволяет им справляться с большими объемами заказов. Это особенно важно при строительстве крупных промышленных комплексов. Их R&D отдел занимается разработкой новых конструкций и оптимизацией существующих.

Возможные проблемы и способы их решения

Даже при сотрудничестве с проверенным поставщиком могут возникать проблемы. Например, нехватка комплектующих или задержка поставок. Важно иметь запасные планы и быть готовым к неожиданностям. Также необходимо четко прописывать все условия сотрудничества в договоре, включая сроки поставки, гарантийные обязательства и ответственность сторон.

Один из примеров проблемы, с которой мы столкнулись – это изменение спецификации детали в процессе производства. Это привело к задержке монтажа и дополнительным расходам. Чтобы избежать подобных ситуаций, необходимо тщательно согласовывать проект с поставщиком на всех этапах производства.

Вывод: Как правильно выбрать поставщика предварительно собранных деталей серии 1.400

Выбор поставщика предварительно собранных деталей серии 1.400 – это ответственный процесс, требующий внимательного подхода и профессиональных знаний. Не стоит экономить на качестве и надежности – это может обернуться серьезными проблемами в будущем. Тщательно изучайте репутацию компании, оценивайте качество используемых материалов, учитывайте логистические особенности и четко прописывайте все условия сотрудничества в договоре. И, конечно, не бойтесь задавать вопросы и требовать от поставщика полной прозрачности на всех этапах производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

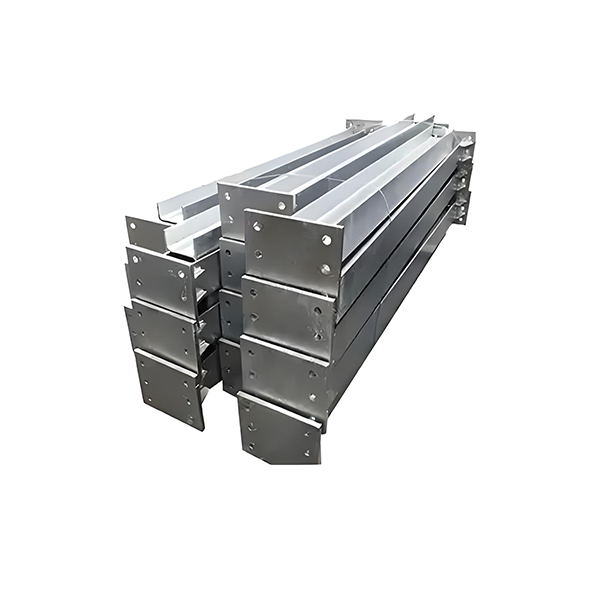

Крюк для кабельного желоба

Крюк для кабельного желоба -

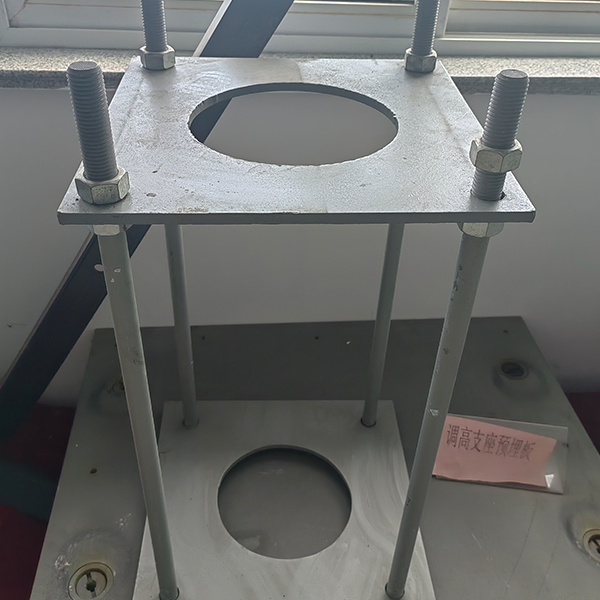

Анкерные болты

Анкерные болты -

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

Врезанная угловая сталь

Врезанная угловая сталь -

Заземляющий терминал

Заземляющий терминал -

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

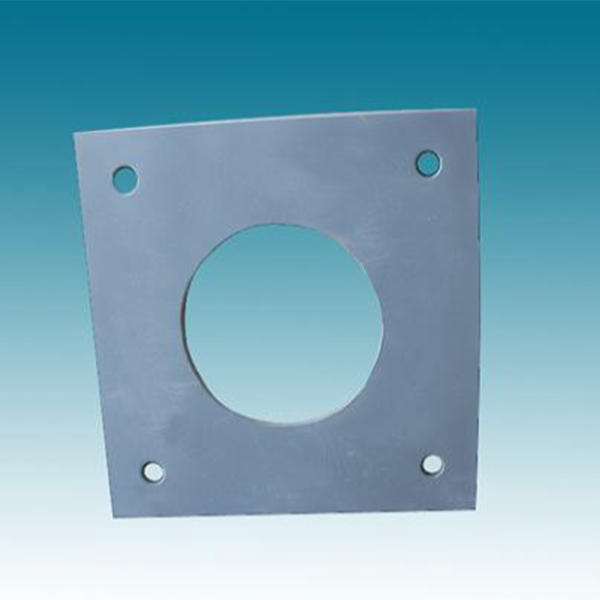

Опорная плита встроенная стальная пластина

Опорная плита встроенная стальная пластина -

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей

Связанный поиск

Связанный поиск- Установки для железобетонных конструкций

- Цены на стальные балки 7 из китая

- Лучшие покупатели высокопрочных болтов с шестигранной головкой из китая

- Встроенная пластина для защиты от падения балки

- Высокопрочные фланцевые болты цена в китае

- Поставщики высокопрочных болтов kl

- Завод zf

- Нержавеющая сталь

- Производители высокопрочных болтов m24 в китае

- Поставщики болтов для проезжей части типа j из китая