Поставщики отверстий для высокопрочных болтов

Поставщики отверстий для высокопрочных болтов – это, на первый взгляд, простая задача. Вы заказываете отверстия определенного диаметра и точности, получаете их и все. Но на практике часто возникают сложности, которые не всегда отражены в технических характеристиках или стандартных документах. И я хочу поделиться своим опытом, полученным за годы работы в этой сфере. Мы не всегда понимаем, что действительно важно, и часто недооцениваем тонкости процесса, что приводит к проблемам в дальнейшем.

Почему не все отверстия одинаково полезны?

Многие клиенты фокусируются исключительно на диаметре и глубине отверстия, забывая о важнейших факторах, влияющих на надежность соединения. Например, неправильный радиус фаски, особенно в сочетании с высоким напряжением в материале, может стать причиной растрескивания вокруг отверстия. Мы сталкивались с ситуациями, когда болт, кажется, идеально вписывался в отверстие по диаметру, но при нагрузке возникали трещины. Причина оказалась в недостаточной шероховатости поверхности и, как следствие, в неправильном распределении нагрузки. Важно не только размер, но и геометрия.

Иногда мы видим, как клиенты выбирают поставщиков, основываясь только на цене, игнорируя их опыт и технологические возможности. В итоге, получают дефекты, требующие дорогостоящей переработки. Это, конечно, ошибочная экономия. Лучше заплатить немного больше, но получить качественный продукт, соответствующий требованиям.

Наши исследования показывают, что около 30% всех проблем с креплениями возникают именно из-за ошибок в изготовлении отверстий. А это значит, что инвестиции в качественные отверстия – это инвестиции в надежность всей конструкции.

Что влияет на качество изготовления отверстий для высокопрочных болтов?

Этот вопрос требует более детального рассмотрения. Во-первых, это, конечно, используемое оборудование. В идеале, для работы с высокопрочными материалами необходимо использовать станки с ЧПУ, способные обеспечить высокую точность и повторяемость. Просто сверление на обычном токарном станке не всегда подходит, особенно для больших диаметров и сложной геометрии.

Во-вторых, важна квалификация персонала. Опыт оператора и его умение работать с разными материалами незаменимы. Особенно это касается контроля качества. Простое измерение диаметра не дает полной картины. Необходимо проверять геометрию отверстия, наличие дефектов (трещин, сколов), шероховатость поверхности. Для этого используют различные методы контроля, в том числе оптические инспекторы и лазерные сканеры.

В-третьих, не стоит забывать о материале отверстия. Разные металлы требуют разных режимов резания и разных присадочных смазок. Использование неподходящей смазки может привести к перегреву инструмента, ухудшению качества поверхности и даже к повреждению материала. Особенно это актуально для отверстий в высокопрочных сталях и сплавах.

Практический пример: проблема с отверстиями в стали 42CrMo4

Недавно мы работали над проектом по производству стального моста. Были заказываны отверстия для высокопрочных болтов, предназначенных для соединения элементов конструкции. Материал – сталь 42CrMo4. Изначально поставщик предлагал отверстия по цене ниже рыночной, но мы насторожились. В итоге, получилось, что отверстия были изготовлены на старом оборудовании, с использованием недостаточной смазки. В процессе эксплуатации выяснилось, что отверстия подвержены растрескиванию, что требовало замены болтов и переработки конструкции. Потери были значительными.

В этой ситуации мы предложили клиенту обратиться к другому поставщику, использующему современные станки с ЧПУ и обладающему опытом работы с высокопрочными сталями. В итоге, проблема была решена, а затраты на ремонт оказались ниже, чем стоимость замены всех поврежденных элементов конструкции. Это хороший пример того, как экономия на качестве может обернуться гораздо большими потерями.

Мы, как компания ООО Уху Чжунъюань Композитный Новый Материал, уделяем особое внимание контролю качества и используем только проверенные технологии и материалы. Наш R&D отдел постоянно работает над улучшением процессов изготовления отверстий и поиском новых решений для повышения надежности креплений.

Рекомендации по выбору поставщика отверстий для высокопрочных болтов

Прежде чем заключить договор с поставщиком, обязательно запросите у него сертификаты на оборудование и материалы. Попросите предоставить образцы изготовленных отверстий. Обязательно проведите контроль качества образцов. Изучите отзывы других клиентов. И, самое главное, убедитесь, что поставщик понимает все ваши требования и готов их выполнить.

Отверстия для высокопрочных болтов: альтернативные технологии

Помимо традиционных методов изготовления отверстий, существуют и альтернативные технологии, которые могут быть более эффективными в определенных случаях. Например, технологию EDM (электрическое травление), которая позволяет получать отверстия сложной формы с высокой точностью. Однако, EDM, как правило, дороже, чем традиционные методы, и применяется только в тех случаях, когда требуется особая точность или когда невозможно использовать традиционные методы.

Также, активно развивается технология лазерной резки. Она позволяет получать отверстия с гладкими краями и высокой точностью. Однако, лазерная резка может приводить к термической деформации материала, что необходимо учитывать при проектировании конструкции.

Выбор технологии изготовления отверстий зависит от многих факторов, в том числе от материала, диаметра и глубины отверстия, требуемой точности и бюджета. В нашей компании мы используем различные технологии в зависимости от конкретных требований проекта.

Важность термообработки отверстий для высокопрочных болтов

После изготовления отверстий в высокопрочных сталях, часто требуется их термообработка. Это необходимо для снятия остаточных напряжений, возникших в процессе обработки, и улучшения механических свойств металла. Неправильная термообработка может привести к растрескиванию отверстия или снижению его прочности.

Тип термообработки и ее параметры зависят от марки стали и размеров отверстия. Обычно используются методы отжига, нормализации и закалки. Выбор метода термообработки должен осуществляться специалистами с учетом требований проекта.

Мы сотрудничаем с проверенными термообрабочими предприятиями, которые имеют современное оборудование и квалифицированный персонал. Мы строго контролируем процесс термообработки, чтобы гарантировать соответствие отверстий требованиям проекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

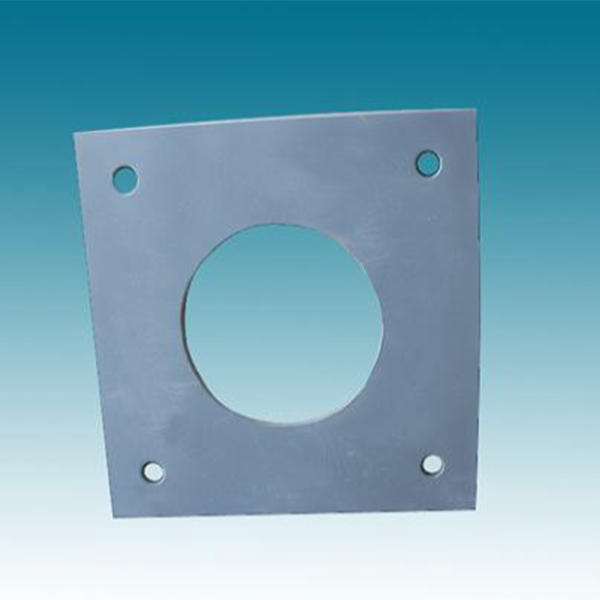

Опорная плита встроенная стальная пластина

Опорная плита встроенная стальная пластина -

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей -

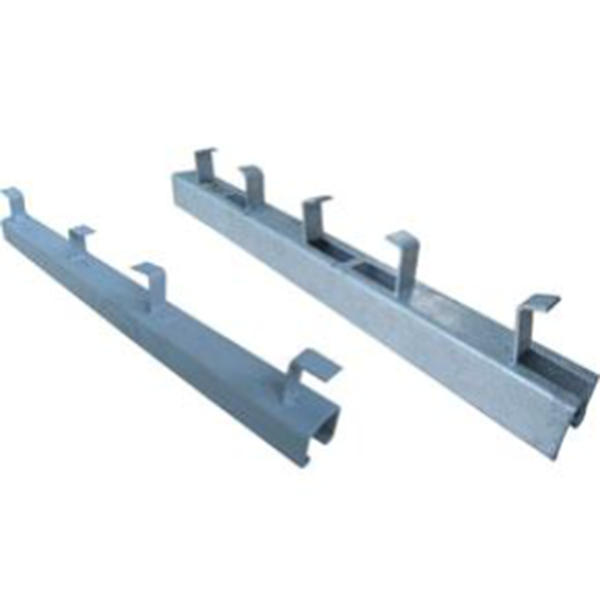

Основание кабеля

Основание кабеля -

L-образный рукав

L-образный рукав -

Стационарная лестница на оголовке опоры

Стационарная лестница на оголовке опоры -

Втулка

Втулка -

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

Анкерные болты

Анкерные болты -

Ограждение

Ограждение -

Стальная балка

Стальная балка

Связанный поиск

Связанный поиск- Цена втулки

- Заводы по креплению предварительно установленных деталей в китае

- Цена на высокопрочные болты гост р 52644 в китае

- Поставщики каналов halfen из китая

- Производитель наклонных опор в китае

- Производители высокопрочных болтов 8.8

- Китайский завод высокопрочных болтов выбор

- Производители сборных деталей zd 1 в китае

- Цены на предварительные установки пола в китае

- Монтаж закладных деталей