Основные покупатели высокопрочных болтов с шестигранной головкой

Высокопрочные болты с шестигранной головкой – тема, которая часто кажется простой. На первый взгляд, это стандартный крепеж. Но опыт показывает, что за каждым заказом стоит определенная специфика, и понимание целевой аудитории критически важно. Часто клиенты просто ищут 'болты', не задумываясь о нюансах. На самом деле, выбор высокопрочного крепежа влияет на долговечность и надежность конструкции. В этой статье я попытаюсь поделиться своими наблюдениями о том, кто является ключевыми потребителями и какие факторы влияют на их выбор. И, возможно, немного расскажу о своих ошибках на этом пути.

Сфера применения и ключевые игроки

Рассмотрим сначала, где применяются болты с шестигранной головкой высокой прочности. Это, конечно, не только машиностроение. Они используются в авиастроении, строительстве мостов, нефтегазовой отрасли, а также в крупнотоннажном судостроении. В строительстве, например, это несущие конструкции, соединения, требующие максимальной устойчивости к нагрузкам. В нефтегазе – это крепление оборудования, используемого в сложных условиях.

Какие компании наиболее часто заказывают такие крепежные элементы? Вот тут и начинается самое интересное. Не всегда это крупные производители оборудования. Часто это специализированные ремонтные бригады, работающие на промышленных объектах. Например, обслуживание турбин на электростанциях, капитальный ремонт нефтеперерабатывающих заводов, строительство новых ветряных электростанций… Они выбирают крепеж исходя из конкретных задач и требований к надежности. Но у нас были и случаи, когда небольшие, но очень ответственные компании по производству сложного оборудования брали большие партии высокопрочного крепежа для себя.

Строительные компании и проектировщики

Строительные компании, занимающиеся возведением промышленных объектов, – важный сегмент. Они придерживаются строгих стандартов безопасности и долговечности, поэтому выбор высокопрочных болтов часто обусловлен требованиями проектной документации. Особенно это касается мостов, высотных зданий, объектов с повышенными ветровыми и сейсмическими нагрузками. Проектировщики играют ключевую роль, определяя спецификации и выбирая тип крепежа.

Но здесь возникает другая проблема. Не всегда проектировщики учитывают все нюансы, например, специфику материалов, которые будут соединяться. Иногда требуются специальные покрытия или обработка поверхности для защиты от коррозии. И этот момент часто упускается из виду, что приводит к проблемам в будущем.

Машиностроительные предприятия

Машиностроительные предприятия, особенно те, которые производят тяжелое оборудование, – еще один важный клиент. Здесь выбор высокопрочного крепежа напрямую влияет на надежность и безопасность работы оборудования. Например, при изготовлении прессов, станков, конвейерных систем. Часто они заказывают крепеж по индивидуальным чертежам.

Бывало, приходилось заниматься подбором крепежа для очень специфических машин – например, для оборудования, используемого в горнодобывающей промышленности. Требования к прочности, устойчивости к высоким температурам и агрессивным средам здесь особенно строгие. И вот тут уже не помогает стандартный выбор – нужен индивидуальный подход и глубокое знание материалов.

Факторы, влияющие на выбор

Помимо сферы применения, на выбор высокопрочного крепежа влияет ряд других факторов. Во-первых, это, конечно, стоимость. Но здесь не стоит экономить – низкая цена часто означает низкое качество. Во-вторых, это требования к сертификации и соответствию стандартам. В-третьих, это условия поставки и хранения. Например, для больших объемов требуется надежная упаковка и логистика.

Я помню случай, когда клиент заказал очень большую партию болтов с минимальной упаковкой, что привело к повреждению крепежа во время транспортировки. В результате пришлось возвращать часть товара и переплачивать за новую упаковку. Это хороший пример того, как важно учитывать логистические аспекты.

Типы материалов и покрытия

Выбор материала и покрытия – это критически важный фактор. Чаще всего используются сталь различных марок – углеродистая, легированная, нержавеющая. Каждый материал имеет свои свойства и область применения. Например, для работы в агрессивных средах часто используют нержавеющую сталь с специальным покрытием. А для работы в условиях высоких нагрузок – легированную сталь с повышенной прочностью.

Но не стоит забывать и про другие покрытия – оцинковка, хроматирование, никелирование. Они обеспечивают дополнительную защиту от коррозии и износа. Выбор покрытия зависит от условий эксплуатации. Например, для наружного применения часто используют оцинкованный крепеж.

Стандарты и сертификация

Очень важно, чтобы высокопрочный крепеж соответствовал требованиям международных и национальных стандартов. Это гарантирует его качество и безопасность. Наиболее распространенные стандарты – ISO, DIN, ГОСТ. При заказе крепежа необходимо уточнять наличие сертификатов соответствия.

Не всегда клиенты уделяют внимание сертификации, но это может привести к серьезным проблемам в будущем. Например, если крепеж не соответствует требованиям стандарта, он может выйти из строя под нагрузкой, что может привести к аварии и травмам.

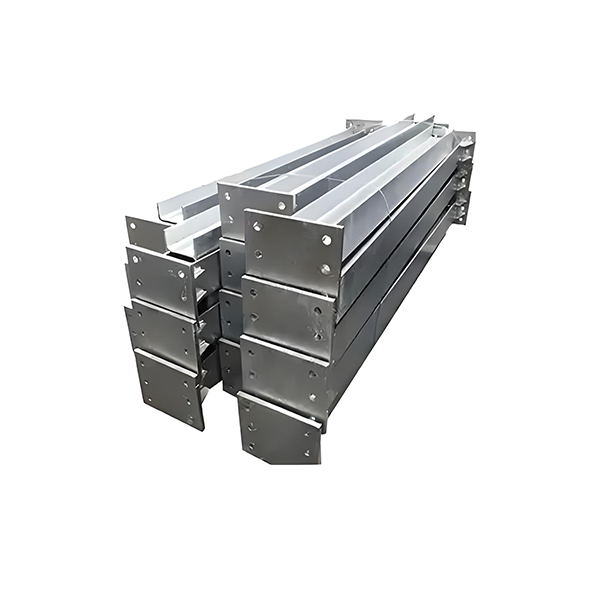

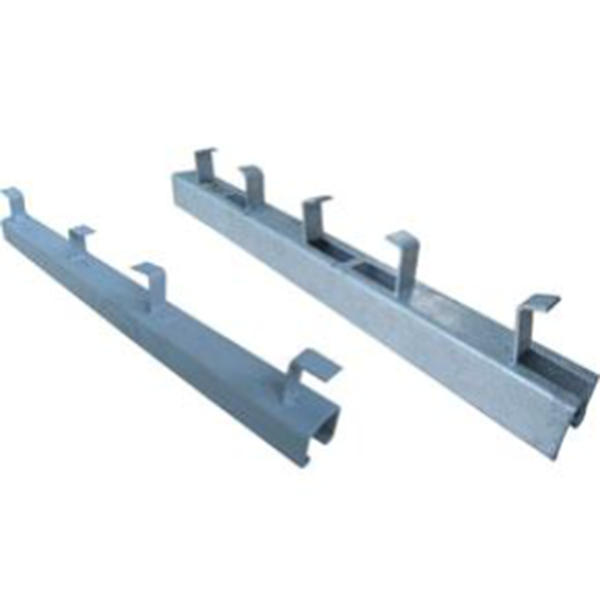

ООО Уху Чжунъюань Композитный Новый Материал: наши решения и опыт

ООО Уху Чжунъюань Композитный Новый Материал (ранее ООО Уху Чжунъюань Стальная конструкция) работает на рынке крепежа с 2007 года. У нас есть опыт работы с различными отраслями промышленности и мы предлагаем широкий ассортимент высокопрочных болтов с шестигранной головкой различных типов и размеров.

Мы используем только качественные материалы и современное оборудование. Наши производственные мощности позволяют выпускать крепеж в больших объемах и с соблюдением всех требований стандартов. Мы также предлагаем индивидуальный подход к каждому клиенту и готовы выполнить заказ по индивидуальным чертежам.

Мы часто сталкиваемся с запросами на крепеж нестандартных размеров и материалов. Например, недавно нам заказли болты из титанового сплава для авиационной промышленности. Это потребовало разработки специального технологического процесса и использования дорогостоящего оборудования. Но мы справились с задачей и поставили клиенту крепеж в срок и в полном объеме.

Распространенные ошибки при выборе

Какую же ошибки чаще всего совершают при выборе высокопрочного крепежа? Во-первых, это недооценка нагрузки. Необходимо правильно рассчитать нагрузку, которую будет испытывать крепеж, и выбрать болт с достаточной прочностью.

Во-вторых, это неправильный выбор материала. Необходимо учитывать условия эксплуатации и выбрать материал, который будет устойчив к коррозии и износу. Иначе крепеж быстро выйдет из строя.

В-третьих, это игнорирование требований стандартов. Необходимо убедиться, что крепеж соответствует требованиям стандартов и имеет сертификаты соответствия.

Проблемы с коррозией

Коррозия – одна из самых распространенных проблем с крепежом. Особенно в агрессивных средах – морской воде, химических производствах. Для защиты от коррозии используются различные покрытия – оцинковка, хроматирование, никелирование. Но даже с покрытием крепеж может начать корродировать со временем. Поэтому важно проводить регулярные осмотры и своевременно заменять поврежденный крепеж.

Мы часто сталкиваемся с клиентами, которые жалуются на коррозию крепежа. Причина часто – неправильный выбор материала или покрытия. Иногда проблема заключается в некачественном выполнении покрытия.

Поэтому, при выборе высокопрочного крепежа для использования в агрессивных средах, необходимо обращаться только к проверенным производителям, которые используют качественные материалы и технологии покрытия.

Заключение

Выбор высокопрочного крепежа с шестигранной головкой – это не всегда просто. Необходимо учитывать множество факторов – сфер

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Болты высокопрочные 22353

- Поставщики ограждений из китая

- Ведущий покупатель металлических вставок

- Китайские поставщики закладных деталей для пирсов

- Ведущие страны-покупатели предварительно установленных деталей zd 1 в китае

- Производители высокопрочных болтов

- Цены на высокопрочные болты m12 в китае

- Производители высокопрочных болтов гост р 52644 2006

- Поставщики крепежных элементов

- Поставщики m высокопрочные болты из китая