Основные покупатели высокопрочных болтов

Всегда удивляюсь, как многие считают, что высокопрочные болты нужны только в оборонной промышленности или огромных строительных проектах. Это, конечно, так, но реальность гораздо шире. Часто оказывается, что самые значимые объемы приходится отправлять в совсем неожиданные отрасли. Причем не всегда это клиенты с крупными бюджетами. На самом деле, задача не просто произвести болты, а правильно определить, кому они действительно пригодятся, с какими требованиями придется столкнуться и как их удовлетворить. Я сам начинал с небольших заказов и постепенно приходил к пониманию, что сегментировать рынок – это ключ к успеху. А вот это, собственно, и интересная тема для разговора.

Обзор: за рамками привычных сегментов

Хорошо, давайте сразу обозначим основную мысль. Вся индустрия высокопрочных болтов не состоит только из небоскребов и мостов. Существуют ниши, где эти крепежные элементы – критически важный компонент, а требования к их качеству и надежности – просто колоссальные. Разберем основные группы покупателей и их специфику. Это будет не просто перечисление, а скорее попытка выявить закономерности и рассказать о реальных кейсах, с которыми сталкивался наш коллектив.

Промышленное машиностроение: надежность в движении

Это, пожалуй, самый очевидный, но при этом часто недооцененный сегмент. Производство тяжелого оборудования, например, промышленных роботов, станка с ЧПУ, производственных линий – здесь высокопрочные болты являются основой конструкции. Главный критерий – безопасность и долговечность. Любая поломка может привести к серьезным последствиям, включая простои производства и, как следствие, огромные убытки. Нам однажды пришлось разрабатывать специальный болт для роботизированной платформы, работающей в агрессивной среде. Не просто повышенной прочности, но и стойкости к коррозии, вибрациям и высоким температурам. И это не просто техническое задание, это работа с проектировщиками, испытаниями и постоянным контролем качества.

Проблема часто возникает с выбором материала и покрытия. Не всегда достаточно просто указать класс прочности. Важно понимать условия эксплуатации, какие нагрузки будут испытывать болты, и какое воздействие будет оказывать окружающая среда. Мы работаем с различными сплавами, включая нержавеющие, сталь с последующим хроматированием или другими защитными покрытиями. Но даже тут, нередко, клиенты выбирают самый дешевый вариант, игнорируя потенциальные риски. В долгосрочной перспективе это, как правило, обходится гораздо дороже – из-за частых замен и простоев.

Интересно, что сейчас все больше компаний обращают внимание на возможность отслеживания производства высокопрочных болтов. Технологии нанесения микрочипов или использования RFID-меток позволяют создавать систему контроля целостности и подлинности, что особенно важно для критически важных компонентов. И это, кстати, не так уж и дорого, особенно если сравнивать с последствиями возможной неисправности.

Строительство: больше, чем просто каркас

Здесь стоит оговориться сразу – высокопрочные болты используются не только для сваривания конструкций, но и для монтажа различного оборудования, крепления фасадных систем, и даже в инженерных сетях. Требования к ним, как и в машиностроении, высоки, особенно когда речь идет о зданиях повышенной этажности или сооружениях, расположенных в сейсмически активных зонах. Например, при строительстве торговых центров или спортивных комплексов, где требуется высокая несущая способность и устойчивость к нагрузкам.

Часто встречается проблема несовместимости болтов и используемых крепежных элементов. Неправильный выбор диаметра, резьбы или типа головки может привести к ослаблению соединения и, как следствие, к серьезным последствиям. Поэтому, помимо прочного материала, важно тщательно подбирать крепеж, учитывая все факторы, влияющие на надежность соединения. Например, использование специальных подкладок или шайб для распределения нагрузки или предотвращения повреждения поверхности.

Кроме того, растет спрос на болты с антикоррозионными свойствами, особенно в прибрежных районах и в зонах с повышенной влажностью. Современные технологии покрытия, такие как горячее цинкование или дуговой наплавка цинка, позволяют значительно увеличить срок службы крепежных элементов и снизить затраты на ремонт и обслуживание.

В авиационной и космической промышленности: где каждая деталь критична

Это самый требовательный сегмент, где даже незначительные отклонения от стандарта могут привести к катастрофическим последствиям. Здесь используются специальные высокопрочные болты, сертифицированные по строжайшим нормам и стандартам. Материалы должны соответствовать требованиям к термостойкости, коррозионной стойкости и другим параметрам, необходимым для работы в экстремальных условиях.

Процесс производства таких болтов включает в себя несколько этапов, включая контроль качества сырья, точное изготовление, термообработку и финальную инспекцию. Каждый болт должен пройти тщательное тестирование, чтобы убедиться в его соответствия всем требованиям. Кроме того, используются различные методы неразрушающего контроля, такие как ультразвуковая дефектоскопия или рентгенография, для выявления скрытых дефектов. Мы сами сотрудничаем с несколькими предприятиями, которые специализируются на производстве крепежа для авиационной и космической промышленности, и знаем, насколько серьезно они относятся к контролю качества.

Особое внимание уделяется маркировке и отслеживаемости болтов. Каждый болт должен быть промаркирован уникальным идентификатором, который позволяет отследить его историю производства и использование. Это необходимо для обеспечения безопасности и предотвращения использования поддельных или некачественных крепежных элементов.

Автомобильная промышленность: баланс между весом и надежностью

Этот сегмент находится в постоянном развитии, обусловленном тенденциями к снижению веса автомобилей и повышению их топливной эффективности. Здесь используются высокопрочные болты, изготовленные из легких сплавов, таких как алюминиевые или магниевые, но при этом обладающих достаточной прочностью и надежностью. Требования к ним, как правило, связаны с устойчивостью к вибрациям, ударам и температурным перепадам.

Сейчас наблюдается тенденция к использованию болтов с интегрированными датчиками, которые позволяют контролировать состояние соединения и выявлять потенциальные проблемы на ранней стадии. Эти датчики могут передавать данные на центральный блок управления автомобиля, что позволяет водителю и техническому персоналу оперативно реагировать на любые изменения. Хотя это пока еще не очень распространено, но можно прогнозировать, что в будущем эта технология станет более популярной.

Важно отметить, что в автомобильной промышленности все больше внимания уделяется экологичности крепежных элементов. Производители стремятся использовать материалы и процессы, которые оказывают минимальное воздействие на окружающую среду. Например, используется переработанный металл или применяются методы снижения энергопотребления при производстве болтов.

Сельское хозяйство: прочность в сложных условиях

Использование высокопрочных болтов в сельском хозяйстве – это, наверное, самый неожиданный сегмент. Здесь они применяются для монтажа сельскохозяйственной техники, таких как тракторы, комбайны, опрыскиватели, а также для строительства теплиц, ангаров и других сооружений. Требования к ним связаны с устойчивостью к агрессивным средам, таким как химические удобрения и пестициды, а также с высокой прочностью и надежностью, необходимыми для работы в сложных погодных условиях.

Часто используются специальные покрытия, которые защищают болты от коррозии и продлевают срок их службы. Кроме того, важна возможность быстрого и удобного монтажа и демонтажа, что необходимо при обслуживании и ремонте техники. Мы предлагаем специальные болты с гайками, которые позволяют быстро затягивать и ослаблять соединения без использования специальных инструментов.

Не стоит забывать и о проблеме защиты от кражи. Использование специальных болтов с анти-кражными элементами, таких как резьба с уникальным профилем или специальные ключи, позволяет снизить риск угона техники. Это особенно актуально для дорогостоящей сельскохозяйственной техники, которая часто используется в удаленных районах

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Болт

Болт -

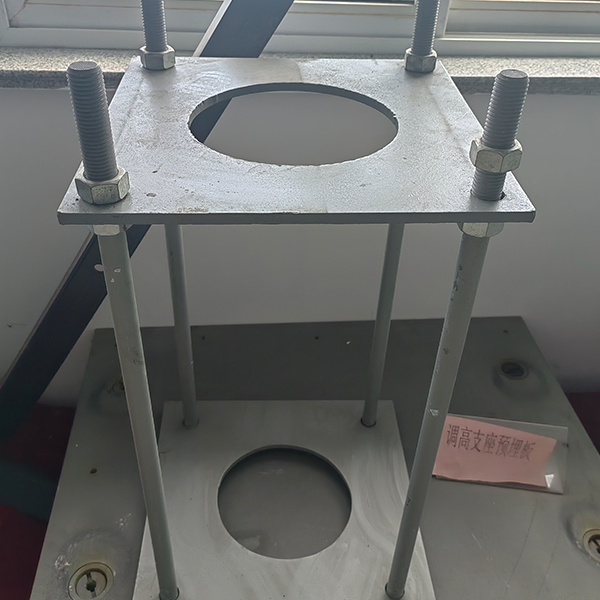

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

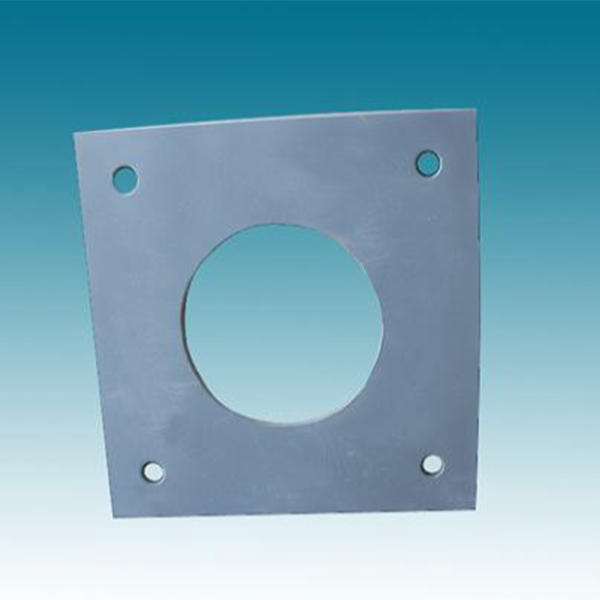

Встроенная пластина для защиты от падения балки

Встроенная пластина для защиты от падения балки -

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

Основание кабеля

Основание кабеля -

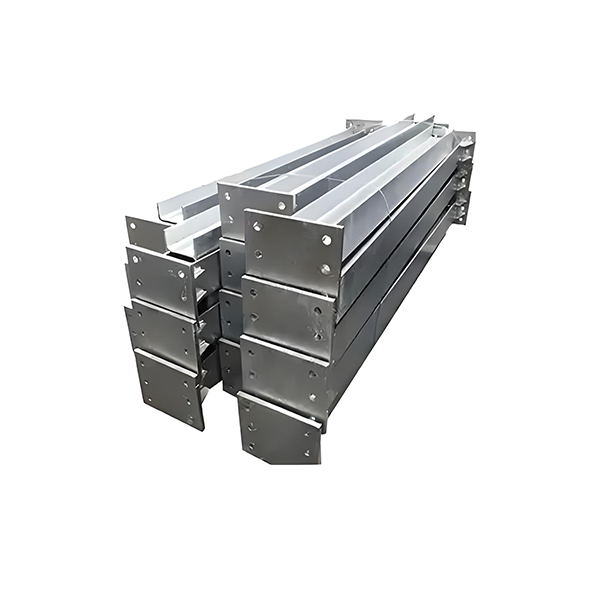

Т-образная сталь

Т-образная сталь -

U-образный рукав

U-образный рукав -

U-образный болт

U-образный болт -

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

Мостовые болты

Мостовые болты -

Стальной эстакадный мост

Стальной эстакадный мост -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина

Связанный поиск

Связанный поиск- Цены на железные дороги в китае

- Производители v-образных

- Цены на стальные балки 7 из китая

- Производители высокопрочных болтов м16

- Заводы по производству высокопрочных болтов в китае

- Поставщики din 933 высокопрочные болты из китая

- Заводы по производству трансформаторных мостов в китае

- Заводы по производству закаленных болтов в китае

- Цена швеллера

- Китайский производитель предварительно установленных частей фундамента кронштейна