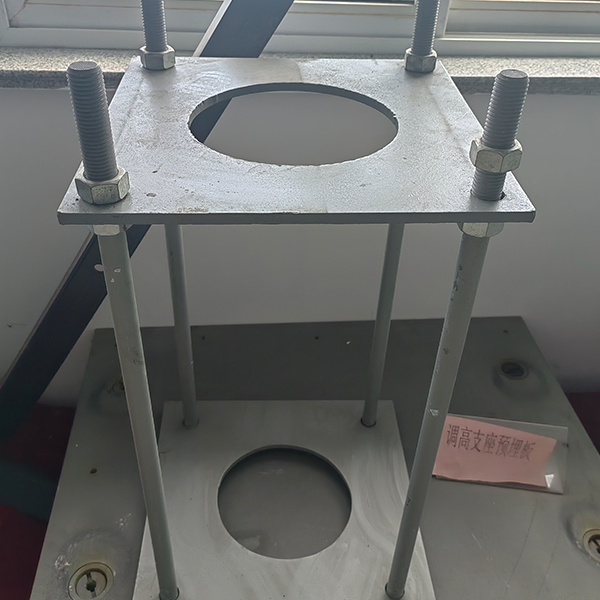

Изготовление колонн

Изготовление колонн – тема, с которой я сталкиваюсь уже более пятнадцати лет. Часто люди думают, что это простой процесс – сварганить несколько металлических профилей и соединить их. Но на деле, это целая наука, требующая учета множества факторов: от качества используемого металла и точности геометрии до нагрузки, которую колонна будет выдерживать. И что самое неприятное – ошибки на любом этапе могут привести к серьезным последствиям. Попытаюсь поделиться неким опытом, собранным за годы работы, и, возможно, это будет полезно.

От концепции к проекту: первый шаг

Начало работы всегда начинается с проекта. Клиент обычно предоставляет чертежи, но часто они оказываются неполными или недостаточно детализированными. Первым делом нужно тщательно изучить все технические задания, определить расчетные нагрузки, учесть тип материала (сталь, чугун, композитные материалы - выбор влияет на технологию изготовления и стоимость). Нельзя недооценивать важность этой стадии. Часто, именно на этом этапе выявляются скрытые проблемы, которые могут серьезно усложнить дальнейшую работу. Один раз я столкнулся с ситуацией, когда заказчик предоставил чертежи колонны, рассчитанной для нагрузки 100 кН. После детального анализа, выяснилось, что реальная нагрузка будет значительно выше – около 150 кН. Это потребовало пересчета всей конструкции, что увеличило стоимость и сроки изготовления на 20%. Это был дорогостоящий урок.

Проектирование — это не только расчеты, это еще и оптимизация конструкции. Нужно стремиться к минимальному весу при сохранении необходимой прочности. Иногда даже небольшое изменение в геометрии может значительно снизить стоимость и усложнить монтаж. И здесь приходит на помощь опыт – знание, какие решения уже работали в аналогичных проектах, а какие – нет. Не стоит изобретать велосипед, если есть проверенное решение.

Выбор материала и его характеристики

В основном, при изготовлении колонн используется сталь. Но это не просто сталь – существует множество марок с различными характеристиками прочности, пластичности и коррозионной стойкости. Выбор марки зависит от условий эксплуатации колонны: в помещении или на открытом воздухе, подвержена ли она воздействию агрессивных сред, какая температура будет поддерживаться. Важно учитывать не только стоимость металла, но и его долговечность. Например, для колонн, эксплуатируемых в морской среде, необходимо использовать специальные марки стали с повышенной коррозионной стойкостью.

Очень часто клиенты стремятся сэкономить, выбирая более дешевые марки стали. Но это может привести к серьезным проблемам в будущем – коррозия, разрушение конструкции, необходимость дорогостоящего ремонта или даже полной замены колонны. Поэтому, экономия должна быть обоснованной и не должна идти в ущерб качеству.

Технологии изготовления: от резки до сварки

Существует несколько основных технологий изготовления колонн: резка, гибка, сварка, штамповка. Выбор технологии зависит от материала, размеров и формы колонны. Резка может производиться различными способами – плазменной, лазерной, кислородно-ацетиленовой. Плазменная резка – самый распространенный способ, он обеспечивает высокую точность и скорость. Гибка выполняется с помощью гибочных станков различного типа. Сварка – основной способ соединения элементов колонны. Используются различные методы сварки – ММА, TIG, MIG. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от материала, толщины металла и требований к качеству шва.

Особое внимание следует уделять качеству сварки. Неправильно выполненный шов может стать слабым местом всей конструкции. Необходимо строго соблюдать технологию сварки, использовать качественные электроды и защитные газы. После сварки необходимо проводить контроль качества швов – визуальный осмотр, ультразвуковую дефектоскопию и другие методы.

Контроль качества: гарантия надежности

Контроль качества – это неотъемлемая часть процесса изготовления колонн. Он начинается с проверки качества входящего металла и продолжается на всех этапах производства. Необходимо контролировать точность геометрии, качество сварных швов, отсутствие дефектов. Для контроля качества используются различные методы и инструменты – штангенциркули, микрометры, угломеры, ультразвуковые дефектоскопы. Важно не только выявлять дефекты, но и принимать меры по их устранению. Это может потребовать пересварки шва, шлифовки поверхности или даже замены элемента конструкции.

Мы в ООО Уху Чжунъюань Композитный Новый Материал строго следим за качеством на всех этапах производства. У нас есть собственная лаборатория, где мы проводим испытания металла и сварных швов. Мы используем только сертифицированные материалы и оборудование. Это позволяет нам гарантировать надежность и долговечность наших изделий.

Несколько неудачных опытов и их уроки

Бывали и такие случаи, когда наши усилия не приносили желаемого результата. Однажды мы изготовили колонну из стали ненадлежащего качества. В процессе эксплуатации колонна начала деформироваться, что привело к серьезным повреждениям здания. Пришлось заново изготовить колонну из более качественного металла. Этот опыт научил нас более тщательно контролировать качество входящих материалов и не экономить на них.

Еще один случай – мы использовали неверный расчет нагрузки при проектировании колонны. В результате колонна оказалась недостаточно прочной и не выдержала нагрузки. Пришлось пересчитать конструкцию и изменить геометрию колонны. Этот опыт показал нам важность тщательного изучения технического задания и учета всех факторов, влияющих на нагрузку.

Заключение: взгляд в будущее

Изготовление колонн – это сложный и ответственный процесс, требующий опыта, знаний и внимания к деталям. Нельзя недооценивать важность проектирования, выбора материала и контроля качества. Современные технологии позволяют изготавливать колонны различной формы и размеров с высокой точностью и надежностью. В будущем, я думаю, все большее значение будет иметь использование композитных материалов, которые обладают высокой прочностью и легкостью.

ООО Уху Чжунъюань Композитный Новый Материал постоянно работает над улучшением качества своей продукции и внедрением новых технологий. Мы стремимся быть надежным партнером для наших клиентов и предлагать им только лучшие решения.

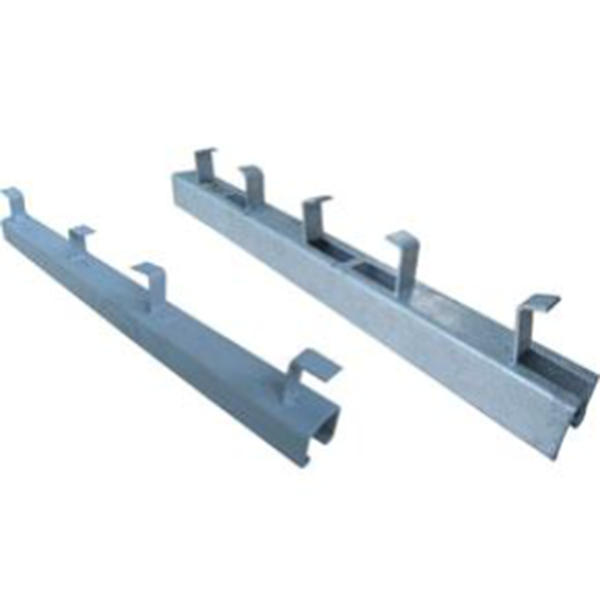

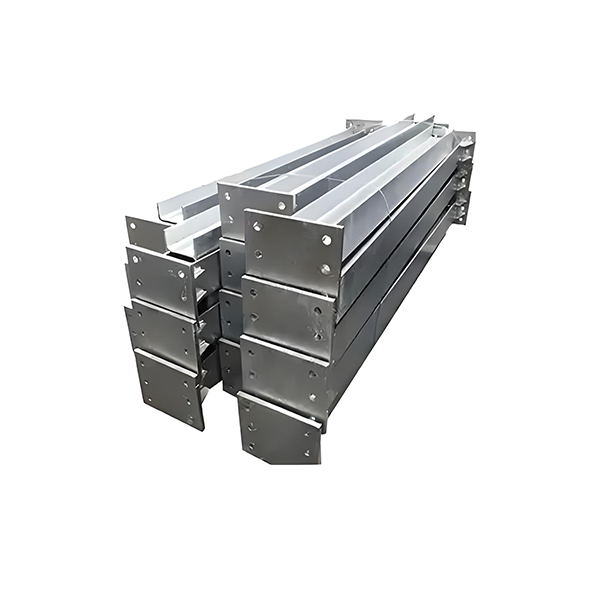

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие поставщики предварительных сборок серии mn из китая

- Лучшие покупатели сварных стальных балок из китая

- Китайский завод сборных деталей серии 1.400

- Китайские производители стальных балок u-образной формы

- Поставщики каналов halfen

- Инженерный крепеж в китае

- Производство стальных балок в китае

- Цена на предварительно установленные детали mn в китае

- Производство сплошных пирсов в китае

- Производители марок высокопрочных болтов в китае