Изготовители предварительной отливки под кронштейны

Предварительная отливка под кронштейны – тема, которая часто вызывает много вопросов. Многие считают это простым процессом, но на деле здесь кроется немало тонкостей. В этой статье я поделюсь своим опытом, полученным за годы работы в отрасли. Мы поговорим о проблемах, с которыми сталкиваются многие, о потенциальных ошибках и о том, как их избежать. Готовьтесь к неформальному, но надеюсь, полезному обсуждению.

Что такое предварительная отливка под кронштейны и зачем она нужна?

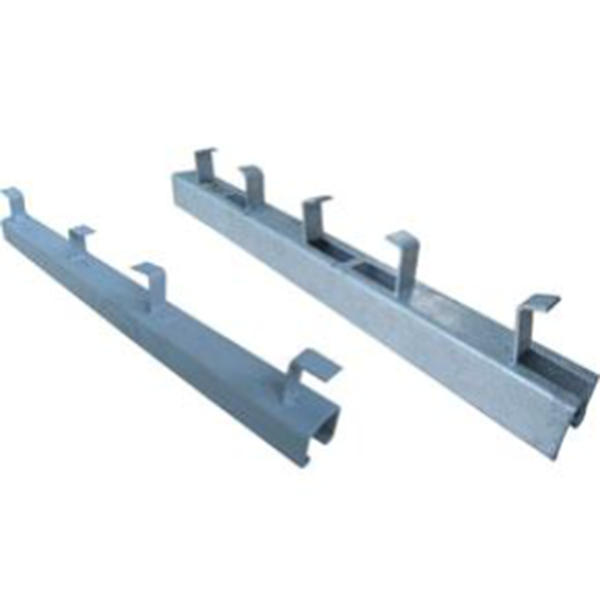

Для начала, давайте определимся, что же такое предварительная отливка под кронштейны. Это отливка определенных элементов конструкции, обычно именно кронштейнов и других соединительных деталей, непосредственно перед их установкой на место. Главная задача – обеспечить высокую точность и качество этих элементов, чтобы гарантировать надежность всей конструкции. Иначе получается, что потом на месте, в процессе сборки, приходится дорабатывать, подгонять, что увеличивает время и стоимость проекта. Например, если речь идет о металлоконструкциях для промышленного здания, то от надежности этих соединений напрямую зависит безопасность всего сооружения.

Вопрос часто возникает: зачем это вообще нужно? Вроде бы можно отливать все сразу, а потом собирать. Но в некоторых случаях, особенно когда речь идет о сложных конструкциях с большим количеством деталей, предварительная отливка позволяет значительно упростить процесс сборки, сократить время монтажа и повысить общую эффективность. Кроме того, это дает возможность контролировать качество отливок на ранних этапах, что позволяет вовремя выявить и исправить ошибки.

Причин применения предварительной отливки может быть несколько: повышение точности, сокращение трудозатрат при сборке, возможность использования более сложных форм и размеров элементов, оптимизация логистики и хранения. Не всегда это оправданно, конечно, зависит от масштаба проекта и бюджета, но в большинстве случаев, особенно при изготовлении сложных элементов, это экономически целесообразно. И, скажу сразу, бывает очень сложно 'поймать' правильный баланс между стоимостью отливки и стоимостью последующей сборки и доработки.

Какие материалы используются при предварительной отливке?

В основном, для предварительной отливки под кронштейны используют чугун, конечно. Но не любой чугун. Важен марки чугуна. Чаще всего это литейный чугун, но бывают случаи, когда используют высокопрочный чугун. Выбор марки зависит от нагрузки, условий эксплуатации и требований к коррозионной стойкости. Например, для конструкций, эксплуатируемых в агрессивных средах, выбирают чугун с повышенной стойкостью к коррозии. Важно учитывать, что разные марки чугуна имеют разные свойства, и неправильный выбор может привести к серьезным проблемам в будущем. У нас часто возникают вопросы по поводу выбора марки, особенно когда заказчики хотят сэкономить на материале.

Еще один важный момент – это качество используемого сырья. Качество чугуна напрямую влияет на качество отливок. Некачественный чугун может содержать примеси, которые снижают прочность и долговечность изделий. Поэтому важно выбирать поставщиков, которые гарантируют высокое качество сырья. У нас, к сожалению, часто сталкиваемся с недобросовестными поставщиками, предлагающими под видом высококачественного чугуна материалы низкого качества.

Не стоит забывать и о антикоррозийной обработке. После отливки часто проводят обработку для защиты от коррозии. Это может быть нанесение защитных покрытий, таких как эпоксидные смолы или специальные краски. Выбор антикоррозийного покрытия зависит от условий эксплуатации конструкции. Неправильно выбранное покрытие может быстро потерять свои свойства, что приведет к коррозии и снижению срока службы отливки.

Основные проблемы при предварительной отливке и как их решать

В процессе предварительной отливки под кронштейны неизбежно возникают проблемы. Одна из самых распространенных – это дефекты отливки, такие как пористость, трещины и вздутия. Причинами этих дефектов могут быть неправильный состав чугуна, некачественный процесс литья, недостаточная термообработка. Для решения этой проблемы необходимо тщательно контролировать все этапы процесса литья, использовать качественное сырье и проводить правильную термообработку.

Еще одна проблема – это неточность отливок. Неточность отливок может привести к трудностям при сборке конструкции. Для решения этой проблемы необходимо использовать точное литье, проводить контроль размеров отливок и использовать специальные методы обработки поверхности. У нас иногда возникают сложности с точным литьем сложных деталей с множеством мелких элементов. В таких случаях приходится прибегать к использованию дорогостоящего оборудования и технологий.

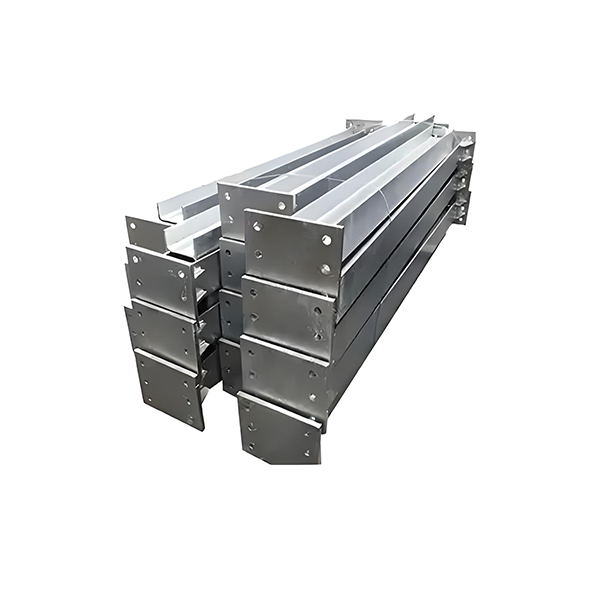

И, конечно, не стоит забывать о проблемах, связанных с логистикой и хранением. Отливки – это тяжелые и хрупкие изделия. При транспортировке и хранении необходимо соблюдать особую осторожность, чтобы избежать повреждений. Для транспортировки используют специальные упаковочные материалы, а для хранения – специальные стеллажи. Неправильное хранение может привести к трещинам и другим дефектам отливок.

Контроль качества: обязательное условие успешной предварительной отливки

Контроль качества является неотъемлемой частью процесса предварительной отливки под кронштейны. Он начинается с проверки качества сырья и продолжается на всех этапах литья. В процессе литья проводят контроль температуры расплава, давления и скорости охлаждения. После отливки проводят визуальный осмотр отливок на наличие дефектов. В некоторых случаях проводят более сложные методы контроля, такие как ультразвуковой контроль и рентгеновский контроль. Мы используем комбинацию этих методов для обеспечения максимальной точности контроля качества. Иногда, даже при наличии всех систем контроля, могут обнаруживаться дефекты, которые требуют специальной обработки или даже утилизации.

Очень важно иметь четкие критерии качества и регулярно проводить обучение персонала. Персонал должен быть обучен распознавать дефекты отливок и знать, как их устранять. Нельзя пренебрегать контролем качества, даже если это требует дополнительных затрат. Помните, что экономия на контроле качества может привести к серьезным проблемам в будущем.

Важно вести документацию на все этапы процесса. Это позволит отслеживать качество отливок и выявлять проблемные места. В документации должны быть указаны состав чугуна, температура расплава, давление, скорость охлаждения, результаты визуального осмотра и результаты более сложных методов контроля.

Особенности предварительной отливки для конкретных типов конструкций

Подход к предварительной отливке под кронштейны зависит от типа конструкции. Для промышленного оборудования требуются отливки с повышенной прочностью и износостойкостью. Для жилых зданий важны эстетические качества и соответствие нормам пожарной безопасности. Для транспортных конструкций – высокая точность и устойчивость к вибрациям. У нас, например, много опыта работы с отливками для железнодорожных мостов, где требования к прочности и долговечности очень высоки.

Для конкретных типов конструкций могут потребоваться специальные технологии литья и обработки. Например, для отливки сложных элементов с глубокими cavities используют литье по выплавляемым моделям. Для повышения точности отливок используют метод порошковой металлургии. Мы постоянно следим за новыми технологиями и стараемся внедрять их в свою работу.

Важно учитывать не только технические требования, но и экономические факторы. Стоимость предварительной отливки может значительно варьироваться в зависимости от типа конструкции, материала и технологии литья. Необходимо тщательно просчитывать затраты и выбирать оптимальный вариант.

Заключение

Предварительная отливка под кронштейны – это сложный и ответственный процесс, который требует профессиональных знаний и опыта. Не стоит недооценивать важность контроля качества и соблюдения технологии литья. Надеюсь, эта статья помогла вам лучше понять этот процесс. Если у вас есть какие-либо вопросы, не стесняйтесь задавать. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики предварительно заглубленных плит звукового барьера из китая

- Китайские производители профилей для стальных балок 7

- Завод высокопрочных болтов

- Болты дорожного полотна j-типа

- Основные страны-покупатели стальных балок с широкой буквой p

- Дешевые основные страны-покупатели для сварных предварительных сборок

- Завод по производству сварных предварительно установленных деталей в китае

- Цена инспекции лестницы встраиваемые части в китае

- Установки для монтажа предварительно собранных деталей

- Высокопрочные болты м20