Изготовители металлических крепежных элементов

Изготовители металлических крепежных элементов – это обширная и, на первый взгляд, достаточно простая сфера. Но если копнуть глубже, то обнаруживается целый пласт нюансов, от выбора материалов до контроля качества. Часто, когда говорят о крепеже, люди думают только о саморезных винтах или болтах. А ведь это только верхушка айсберга. Зачастую, производители сталкиваются с проблемами, не связанными напрямую с производством отдельных деталей, а с логистикой, материалами, и, что немаловажно, с пониманием конечной задачи. Об этом и пойдет речь. Попробую поделиться опытом, как удачным, так и не очень.

Материалы: не просто сталь

Самый распространенный материал – сталь. Но не вся сталь подходит для всех применений. Мы, в своей компании, ООО Уху Чжунъюань Композитный Новый Материал, много лет занимаемся производством широкого спектра крепежа и постоянно сталкиваемся с запросами на нестандартные решения. Например, наиболее востребованными являются крепежные элементы из нержавеющей стали, но это лишь вершина технологического пика. Выбор марки стали зависит от множества факторов: коррозионной активности среды, нагрузки, температурного режима эксплуатации. Иногда достаточно обычной углеродистой стали, иногда – экзотические сплавы, устойчивые к высоким температурам или агрессивным химическим веществам. Кстати, в последнее время наблюдается тенденция к увеличению спроса на крепеж из алюминиевых сплавов, особенно в авиационной и автомобильной промышленности. Мы даже попробовали себя в производстве крепежа из титана – затратно, но потенциально очень перспективно. Но, как всегда, возникают сложности с поставками сырья и обучением персонала работе с новым металлом. И, как следствие, повышение стоимости.

Нельзя забывать и о покрытиях. Гальванизация, оцинковка, порошковая окраска – все это влияет на долговечность и внешний вид крепежа. Оцинковка, безусловно, – стандарт, но в определенных условиях может быть недостаточно эффективной. Например, при эксплуатации в морской воде. Тогда предпочтительнее использовать более сложные покрытия, такие как никелирование или хромирование. Тут важно понимать, что покрытия не только защищают от коррозии, но и могут влиять на адгезию при использовании клеящих составов.

Контроль качества: от чертежа до готового изделия

Контроль качества – это, пожалуй, самый важный этап в производстве крепежных элементов. Недостаточно просто произвести детали, которые соответствуют чертежам. Важно убедиться, что они не имеют дефектов, что они соответствуют требованиям по прочности и долговечности. Мы используем различные методы контроля качества: визуальный осмотр, измерение размеров, испытания на растяжение, изгиб, коррозионную стойкость. Иногда приходится прибегать к более сложным методам, таким как ультразвуковой контроль или рентгенография. Важно понимать, что контроль качества не должен ограничиваться только контролем готовой продукции. Необходимо контролировать качество на каждом этапе производства: от входного контроля материалов до контроля качества после обработки.

Особенно остро проблема контроля качества стоит при производстве крепежа по индивидуальным чертежам. Здесь необходимо тесное взаимодействие с заказчиком на всех этапах производства. Необходимо четко понимать требования заказчика, учитывать все особенности конструкции, и предусматривать возможность внесения изменений в конструкцию в процессе производства. Бывали случаи, когда заказчик заказывал крепеж по чертежу, но потом требовал внесения изменений в конструкцию, что приводило к значительным задержкам и дополнительным затратам.

Технологии производства: от штамповки до холодной ковки

Современное производство металлического крепежа использует различные технологии: штамповка, холодно-кование, литье, порошковая металлургия. Каждая технология имеет свои преимущества и недостатки. Штамповка – это самый распространенный способ производства крепежа. Он позволяет производить большие объемы продукции при относительно низкой стоимости. Однако, штамповка ограничена по сложности формы детали. Холодно-кование позволяет производить крепеж более сложной формы и с более высокими прочностными характеристиками. Однако, холодно-кование дороже, чем штамповка. Литье позволяет производить крепеж сложной формы и из различных металлов. Однако, литье требует больших затрат на оснастку и контроль качества. Мы, в ООО Уху Чжунъюань Композитный Новый Материал, используем все эти технологии, в зависимости от требований заказчика и типа крепежа. В частности, мы активно используем холодно-кование для производства крепежа для авиационной и автомобильной промышленности.

Недавно мы инвестировали в новую линию по автоматической сборке крепежа. Это позволило нам значительно повысить производительность и снизить себестоимость продукции. Автоматизация производства – это неизбежный тренд в современной металлообработке. Однако, автоматизация требует значительных инвестиций и обучения персонала. И это не всегда оправдано, особенно для небольших производств.

Логистика и хранение: не менее важные аспекты

Часто недооценивают роль логистики и хранения в производстве крепежных элементов. Неправильное хранение материалов и готовой продукции может привести к их повреждению и ухудшению качества. Важно обеспечить правильные условия хранения: температурный режим, влажность, защиту от коррозии. Мы уделяем большое внимание логистике, чтобы минимизировать сроки доставки продукции заказчику. Используем различные виды транспорта: автомобильный, железнодорожный, морской. При работе с международными заказами необходимо учитывать таможенные правила и требования. Однажды мы столкнулись с проблемой таможенного оформления, которая привела к значительной задержке поставки продукции заказчику. К счастью, нам удалось решить эту проблему, но это потребовало дополнительных затрат и усилий.

В последние годы наблюдается рост спроса на быструю доставку. Это создает дополнительные требования к логистическим процессам. Необходимо обеспечить возможность отслеживания груза в режиме реального времени, использовать современные системы управления складом, и выбирать надежных партнеров по логистике. Иначе, даже самый качественный крепеж может оказаться невостребованным.

Будущее производства: автоматизация и новые материалы

В будущем производство изготовителей металлических крепежных элементов будет все больше автоматизироваться. Роботы будут выполнять рутинные операции, такие как упаковка, сортировка, контроль качества. Это позволит повысить производительность и снизить затраты. Также будет расти спрос на крепеж из новых материалов: композитных материалов, наноматериалов. Эти материалы обладают уникальными свойствами: высокая прочность, низкий вес, устойчивость к коррозии. Однако, производство крепежа из новых материалов пока еще дорогостоящее и требует разработки новых технологий. Мы сейчас активно изучаем возможности использования композитных материалов в производстве крепежа, и надеемся в ближайшем будущем выйти на рынок с новыми продуктами. Надеюсь, что этот обзор полезен.

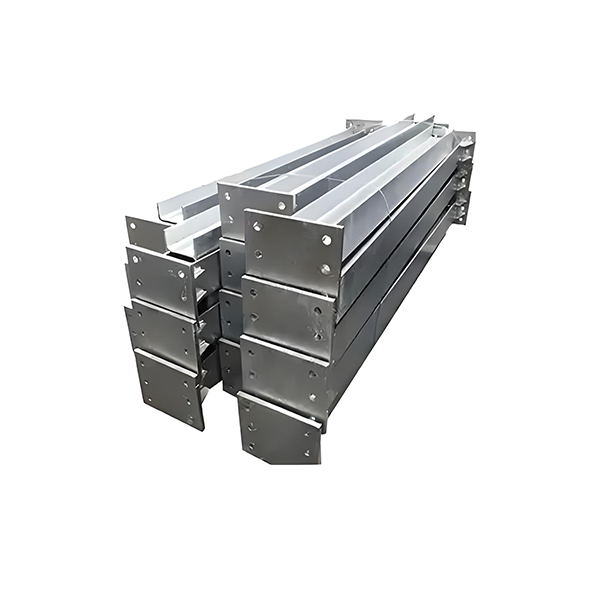

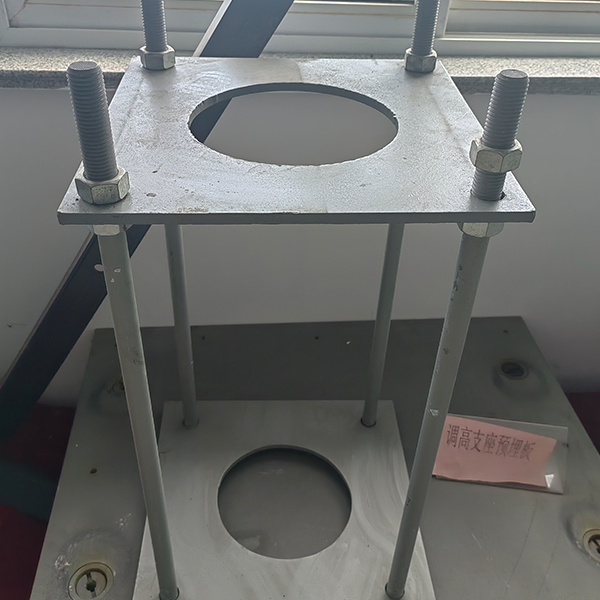

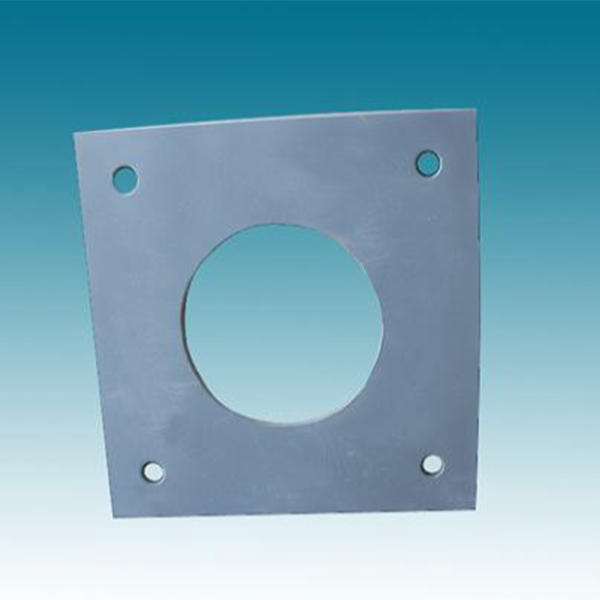

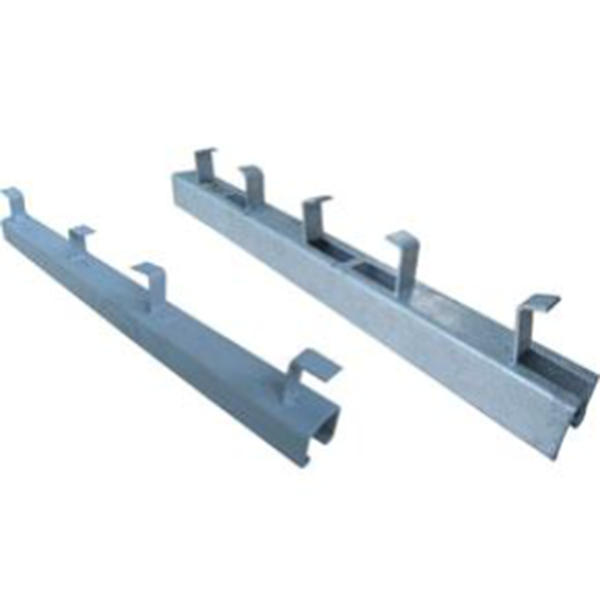

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заземляющий терминал

- Китайский завод по производству устройств для теплового расширения/контракции бетона

- Производитель сборных узлов серии mn в китае

- Китайский завод по производству предустановленных деталей под кронштейн

- Основные страны-покупатели предварительно собранных деталей 1

- Ведущий покупатель стандартов на двутавровые балки

- Китайские производители предварительно установленных элементов zd

- Поставщики предварительно установленных элементов мм

- Закладные детали компенсатора

- Лучшие покупатели диаметров высокопрочных болтов из китая