Завод предварительно установленных деталей m

Все часто говорят о скорости и эффективности сборки. Но давайте начистоту: часто при проектировании зданий и сооружений, особенно промышленных, закладывается оптимизация для завода предварительно установленных деталей m, но не всегда до конца. Порой это просто формальность, чтобы 'выглядело современно', а потом возникают проблемы с логистикой, точностью изготовления и, как следствие, с объемом работ на строительной площадке. На мой взгляд, вот где кроется реальный потенциал, а не в бесконечном копировании зарубежных технологий.

Что такое и зачем нужны заранее собранные элементы?

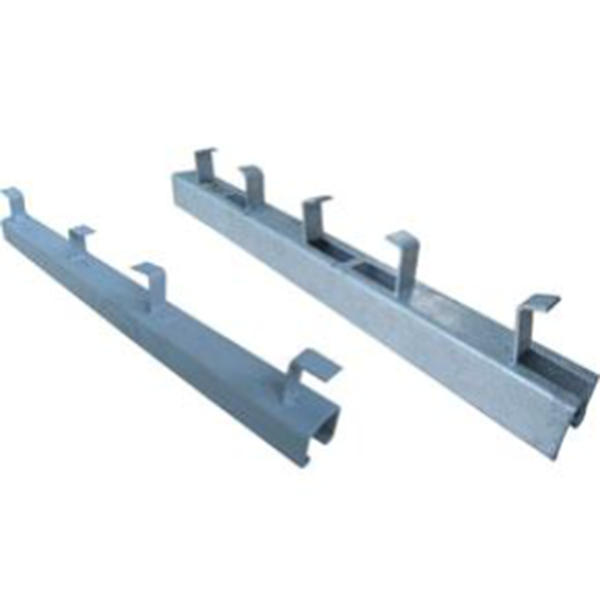

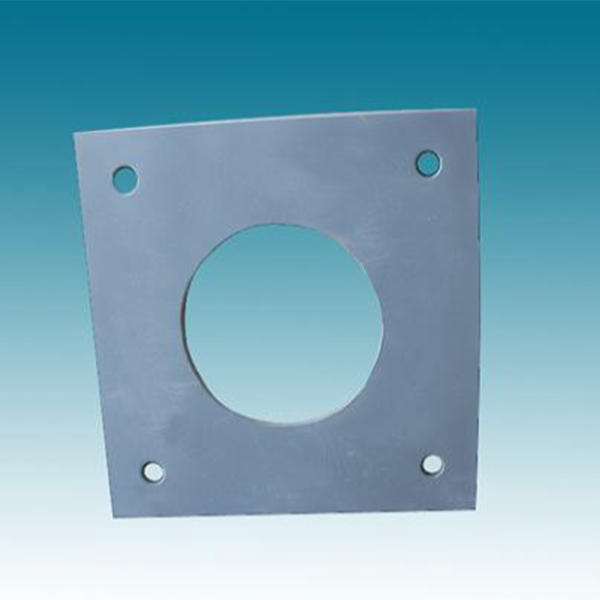

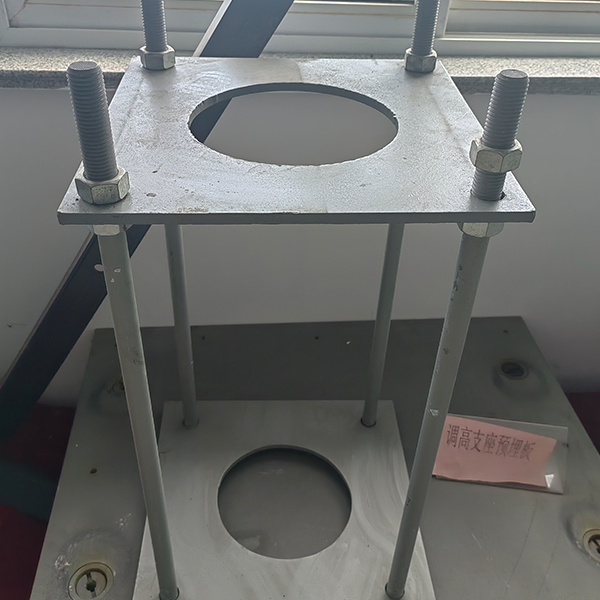

Начнем с простого. Под 'заранее собранными деталями' я подразумеваю комплексные узлы и модули, которые изготавливаются на заводе предварительно установленных деталей m с учетом всех монтажных требований и затем доставляются на строительную площадку для быстрого и точного соединения. Речь идет не просто о сварке или сборке из отдельных элементов – это интеграция крепежа, трубопроводов, кабельных каналов, даже элементов отделки, если это целесообразно.

Зачем это нужно? Во-первых, это сокращает сроки строительства. Во-вторых, повышает точность монтажа, снижая вероятность ошибок и переделок. В-третьих, уменьшает количество рабочих на площадке в периоды активной сборки, что, безусловно, экономит ресурсы. И, наконец, улучшает безопасность, поскольку многие операции производятся в контролируемой заводской среде.

Сложности, с которыми сталкиваются производители

Здесь не все так просто, как кажется на первый взгляд. Создание эффективного завода предварительно установленных деталей m – это не просто установка сварочного аппарата и закупка оборудования. Это сложный инженерный процесс, требующий комплексного подхода. Во-первых, необходима четкая координация с архитекторами и инженерами-проектировщиками на этапе проектирования. Иначе, можно оказаться в ситуации, когда 'заготовки' не подходят под реальные условия монтажа.

Во-вторых, важна высокая квалификация персонала. Сварщики, токари, фрезеровщики должны уметь работать с современным оборудованием и соблюдать строгие нормы качества. Приходится постоянно инвестировать в обучение и повышение квалификации. В нашей практике был случай, когда из-за несоблюдения допусков на изготовление, несколько модулей пришлось переделывать, что привело к задержке сроков строительства. И это стоило немалых денег.

Опыт ООО Уху Чжунъюань Композитный Новый Материал

ООО Уху Чжунъюань Композитный Новый Материал (ранее известная как: ООО Уху Чжунъюань Стальная конструкция) – компания, с которой мы сотрудничаем уже несколько лет. У них есть два завода, оснащенных современным оборудованием, в частности, краном грузоподъемностью 20 тонн и высотой подъема 8,2 метра. Они специализируются на производстве различных типов конструкций и модулей для промышленных объектов. Их подход к заводу предварительно установленных деталей m основан на тесном сотрудничестве с заказчиком и использовании BIM-технологий на этапе проектирования.

Например, в одном из проектов, где мы участвовали, ООО Уху Чжунъюань Композитный Новый Материал изготовила комплексный модуль для технологического оборудования. Этот модуль включал в себя не только стальную конструкцию, но и трубопроводную систему, кабельные каналы и даже элементы освещения. Благодаря этому, время монтажа сократилось на 30%, а количество ошибок – на 15%. И это было реально впечатляюще.

Проблемы логистики и контроля качества

Нельзя забывать о логистике. Перевозка больших и тяжелых модулей – это сложная задача, требующая специального транспорта и тщательного планирования маршрута. Любое повреждение во время транспортировки может привести к серьезным последствиям.

И, конечно, контроль качества. На каждом этапе производства необходимо проводить проверки и испытания, чтобы убедиться в соответствии продукции требованиям заказчика. Особенно это важно для завода предварительно установленных деталей m, где ошибки могут привести к серьезным проблемам на строительной площадке. Мы используем различные методы контроля качества, включая визуальный осмотр, неразрушающий контроль и испытания на прочность.

Что дальше? Развитие технологий и перспективы

В будущем я вижу развитие технологий на заводе предварительно установленных деталей m в направлении автоматизации и роботизации. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. Например, уже сейчас используются роботизированные сварочные комплексы и автоматические линии по фрезерованию.

Также, я думаю, важным направлением является развитие цифровых технологий, таких как дополненная реальность и виртуальная реальность. Это позволит создавать виртуальные модели модулей и проводить их визуализацию на строительной площадке, что облегчит процесс монтажа и снизит вероятность ошибок.

ООО Уху Чжунъюань Композитный Новый Материал уделяет большое внимание развитию производственных мощностей и внедрению новых технологий. Их сайт: https://www.whzyxcl.ru. Компания имеет большой опыт в изготовлении различных типов конструкций и модулей для промышленных объектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Основные покупатели сборных деталей серии mn

- Поставщики железобетонных конструктивных закладных деталей

- Поставщики предварительно вмонтированных стеновых панелей

- Цены на предварительно выгравированные детали 3

- Устройство закладных деталей

- Сварные стальные балки

- Цены на серии стальных балок

- Производители гаек для высокопрочных болтов

- Производители железобетонных сборных элементов

- Поставщики 2006 высокопрочных болтов из китая