Завод предварительно установленных деталей под кронштейн

Всегда удивляюсь, как часто заказчики подходят к вопросу завод предварительно установленных деталей под кронштейн с точки зрения простой сборки. Словно это банальная операция, которую можно доверить кому угодно. На деле же, здесь много тонкостей, которые могут существенно повлиять на качество конечного продукта и, как следствие, на долговечность всей конструкции. Часто недооценивают важность этапа проектирования и подготовки производства. Опыт показывает, что самые большие проблемы возникают именно на этапе реализации, когда уже поздно что-то исправить.

Что такое завод предварительно установленных деталей под кронштейн и зачем это нужно?

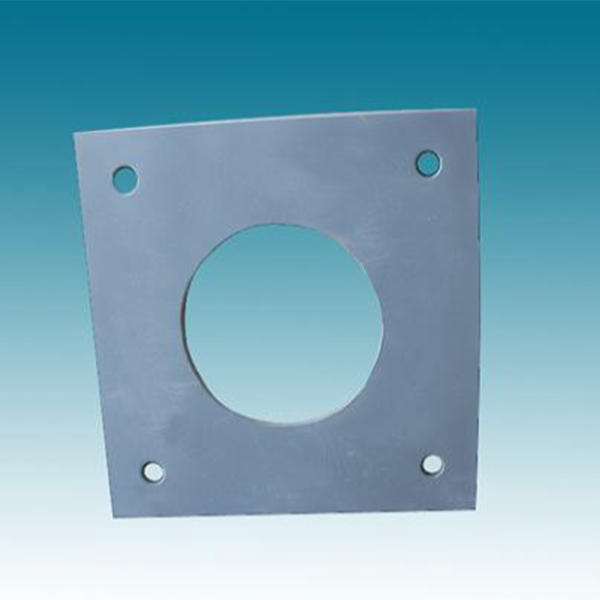

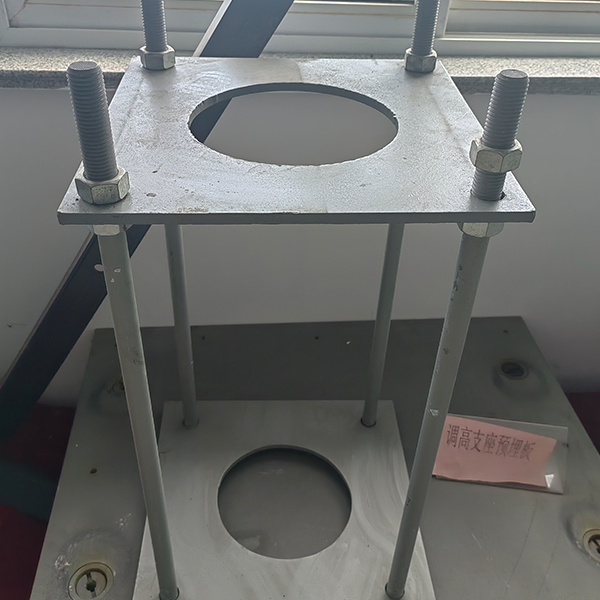

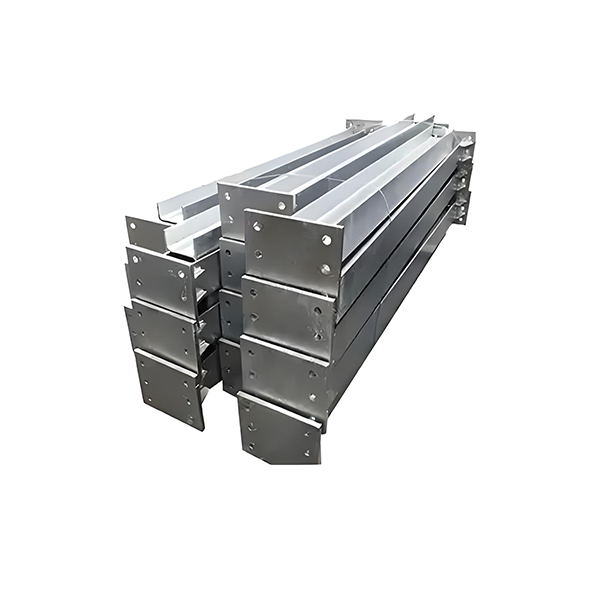

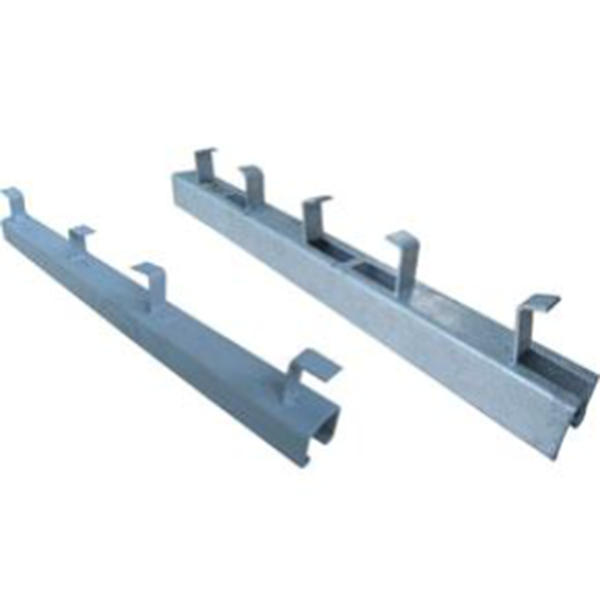

Начнем с определения. Под кронштейн обычно подразумевают элементы, которые соединяют различные части конструкции – например, балки, колонны, плиты. Предварительная установка деталей – это когда определенные элементы собираются и соединяются на заводе, а затем доставляются на строительную площадку для окончательной сборки. Это не просто экономия времени, это оптимизация процессов, снижение вероятности ошибок и повышение качества.

Почему это важно? Во-первых, это значительно упрощает и ускоряет монтаж на объекте. Во-вторых, минимизируется риск повреждения элементов во время транспортировки и монтажа. В-третьих, достигается более высокая точность сборки, особенно это важно для сложных конструкций. Причем, речь не только о стальных конструкциях, но и о железобетонных, композитных и других. ООО Уху Чжунъюань Композитный Новый Материал постоянно работает с такими проектами, и мы видим, насколько это повышает эффективность всей цепочки.

Основные этапы производства

Процесс производства завод предварительно установленных деталей под кронштейн включает в себя несколько ключевых этапов. Начинается все с детального проектирования – здесь учитываются все требования заказчика, особенности конструкции, нагрузки и условия эксплуатации. Затем следует подготовка чертежей, спецификаций и технологических карт. Далее идет изготовление деталей из выбранного материала, с соблюдением всех норм и стандартов. И, наконец, сборка предварительно установленных элементов.

Важным аспектом является контроль качества на каждом этапе производства. Мы в ООО Уху Чжунъюань Композитный Новый Материал используем современное оборудование и строгий контроль качества, чтобы гарантировать соответствие продукции требованиям заказчика. В частности, мы регулярно проводим контроль геометрии, размеров и сварных швов.

Проблемы и решения

Как и в любом производственном процессе, при изготовлении завод предварительно установленных деталей под кронштейн возникают определенные проблемы. Одной из самых распространенных является сложность согласования проектной документации. Недостаточно детальная документация может привести к ошибкам в изготовлении и сборке.

Чтобы избежать этой проблемы, необходимо тщательно прорабатывать проектную документацию и привлекать к ее разработке опытных специалистов. Также важно проводить регулярные консультации с заказчиком на всех этапах проектирования. Мы часто сталкиваемся с ситуациями, когда изменения в проектной документации вносятся уже на этапе производства, что приводит к задержкам и дополнительным затратам.

Сварка: нюансы и особенности

Сварка – критически важный этап при изготовлении завод предварительно установленных деталей под кронштейн. Качество сварных швов напрямую влияет на прочность и долговечность конструкции. Необходимо использовать правильные сварочные материалы и технологии, а также проводить тщательный контроль качества сварки.

В нашем производстве мы используем различные методы сварки, включая автоматическую сварку в среде защитных газов (MIG/MAG) и дуговую сварку покрытыми электродами (MMA). Мы также используем ультразвуковой контроль сварных швов для выявления дефектов. Важно учитывать тип металла и толщину свариваемых деталей при выборе режима сварки.

Пример из практики

Недавно мы работали над проектом строительства промышленного здания. Заказчик требовал высокой скорости монтажа и минимального количества ошибок. Мы предложили ему решение с использованием завод предварительно установленных деталей под кронштейн. Благодаря этому, монтаж был завершен на 30% быстрее, чем при традиционном способе сборки.

При этом, мы столкнулись с проблемой – заказчик хотел использовать нестандартные кронштейны, которые не были предусмотрены в проектной документации. Для решения этой проблемы нам пришлось разработать новую конструкцию кронштейна и провести дополнительные расчеты прочности. Это потребовало значительных усилий и времени, но в итоге мы смогли предложить заказчику оптимальное решение.

Будущее производства

Сейчас наблюдается тенденция к автоматизации производства завод предварительно установленных деталей под кронштейн. Это позволяет повысить производительность и снизить затраты. В будущем, вероятно, будут использоваться более сложные системы автоматического контроля качества, а также технологии 3D-печати для изготовления деталей.

ООО Уху Чжунъюань Композитный Новый Материал постоянно следит за новейшими тенденциями в области производства и внедряет новые технологии. Мы уверены, что это позволит нам предлагать нашим клиентам самые современные и эффективные решения.

Важность квалифицированного персонала

Автоматизация – это хорошо, но она не заменит квалифицированного персонала. Необходимо иметь опытных инженеров-конструкторов, сварщиков и монтажников, которые смогут работать с современным оборудованием и технологиями.

Мы уделяем большое внимание обучению и повышению квалификации наших сотрудников. Также мы сотрудничаем с ведущими профильными учебными заведениями.

Заключение

Производство завод предварительно установленных деталей под кронштейн – это сложный, но перспективный бизнес. Для успешной работы в этой области необходимо иметь опыт, квалифицированный персонал и современное оборудование. Мы в ООО Уху Чжунъюань Композитный Новый Материал готовы предложить нашим клиентам комплексные решения, которые позволят им оптимизировать процессы и повысить качество продукции. Надеюсь, этот небольшой рассказ немного прояснил ситуацию и поможет вам взглянуть на этот процесс под другим углом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Заводы по производству высокопрочных болтов kl в китае

- Ведущие покупатели предварительных форм для фундаментов tans

- Лучшие покупатели высокопрочных фланцевых болтов из китая

- Ведущие покупатели арматурной стали для закладных деталей из китая

- Лучшие покупатели отборных высокопрочных болтов из китая

- Китайские производители высокопрочных болтов 40х

- Завод предварительно установленного элемента mn

- 40x высокопрочные болты завод в китае

- Монтаж закладных деталей

- Закладные детали для устройств для термического расширения и сжатия бетона