Завод предварительно установленных деталей колонн

На рынке металлоконструкций часто можно встретить термин 'завод предварительно установленных деталей колонн', но понимание его сути и правильная организация производства – это задача, требующая не только технологических знаний, но и практического опыта. Многие начинающие компании ошибочно считают, что это просто собирание готовых элементов. На самом деле, здесь кроется целый комплекс вопросов: от проектирования и подготовки технологического процесса до контроля качества и логистики. Попытаюсь поделиться своими наблюдениями и ошибками, чтобы, возможно, кого-то это немного прояснит.

Что на самом деле означает 'завод предварительно установленных деталей колонн'?

Начнем с определения. **Завод предварительно установленных деталей колонн** – это производственное объединение, в котором колонны (или их секции) собираются с заранее предусмотренными соединениями и креплениями, позволяющими упростить и ускорить монтаж на строительной площадке. Это не просто изготовление отдельных элементов, а создание 'модулей', готовых к сборке в более крупные узлы. Ключевое слово здесь – 'предварительно'. Это означает, что не все элементы крепления и соединений, конечно, устанавливаются на заводе. Остается место для точной подгонки и финальной фиксации непосредственно на объекте.

Часто встречается заблуждение, что можно просто 'заказать и получить' готовые секции колонн, полностью готовые к установке. Это редкость, и обычно это касается очень простых конструкций. На практике, завод должен учитывать особенности конкретного проекта, требования заказчика, а также нормативные документы. Например, при проектировании необходимо учитывать возможность температурных расширений, вибрации и другие факторы, которые могут повлиять на монтаж. Без этого – гарантия проблем на объекте. Мы однажды столкнулись с ситуацией, когда заказчик прислал чертежи, где не были учтены деформационные швы в колоннах. В итоге, после монтажа, возникли серьезные трещины, и пришлось разбирать часть конструкции. Это стоило немалых денег и времени.

Проектирование и подготовка технологического процесса

Пожалуй, самый важный этап. Сразу после получения чертежей необходимо провести детальное проектирование технологического процесса сборки. На этом этапе определяются последовательность операций, используемое оборудование, требования к точности и контролю качества. Важно учитывать не только технологические аспекты, но и экономические. Нужно найти баланс между затратами на подготовку и стоимостью готовой продукции.

Оптимизация процесса – это постоянная работа. Мы в ООО Уху Чжунъюань Композитный Новый Материал постоянно анализируем свои производственные процессы, ищем возможности для повышения эффективности и сокращения издержек. Например, недавно мы внедрили новую систему автоматизированного проектирования, которая позволила сократить время на подготовку чертежей и оптимизировать использование материалов. Помимо этого, уделяем большое внимание обучению персонала – квалифицированные рабочие – залог успешного производства.

Зачастую, клиенты предлагают свои решения по оптимизации, основываясь на своем опыте работы. Это, конечно, хорошо, но нужно тщательно проверять предложенные изменения на соответствие нормативным требованиям и технической безопасности. Просто потому, что вам что-то кажется логичным, не значит, что это будет работать.

Оборудование и материалы

Выбор оборудования и материалов – это еще один критически важный фактор. Для производства **деталей колонн** требуется станочное оборудование, позволяющее выполнять точную обработку металла: резка, сварка, сверление, фрезерование и т.д. Необходимо учитывать габариты деталей, требуемую точность и объемы производства. Мы используем как станки с ЧПУ, так и ручное оборудование, в зависимости от специфики заказа. Для сварки используются различные виды сварки – дуговая, лазерная, плазменная. Выбор метода зависит от типа металла и требуемых характеристик шва.

Материалы – это, конечно, сталь. Но не всякая сталь. Важно правильно подобрать марку стали, исходя из требований к прочности, долговечности и коррозионной стойкости. Часто используются высокопрочные марки стали, которые позволяют уменьшить сечение колонн и снизить вес конструкции. Кроме того, необходимо учитывать требования к антикоррозионной защите – покраска, оцинковка, порошковое покрытие. Выбор метода защиты зависит от условий эксплуатации конструкции.

Проблемы с поставками

Одной из самых больших проблем, с которыми мы сталкиваемся, – это поставки материалов. В текущей экономической ситуации, цены на металл сильно колебаются, а сроки поставок могут быть затянуты. Поэтому важно иметь надежных поставщиков и заранее планировать закупки. Мы стараемся закупать металл большими партиями, чтобы получить более выгодные цены и обеспечить бесперебойное производство. Но даже при этом, приходится учитывать риски, связанные с колебаниями валютных курсов.

Не всегда удается найти поставщика, который бы соответствовал всем требованиям по качеству и цене. Иногда приходится идти на компромиссы, но это всегда связано с определенными рисками. Поэтому, очень важно тщательно проверять поставщиков и заключать долгосрочные контракты.

Контроль качества

Контроль качества – это неотъемлемая часть производства **предварительно установленных деталей колонн**. Необходимо проводить контроль на всех этапах – от входного контроля материалов до финальной проверки готовых изделий. Используются различные методы контроля: визуальный осмотр, геометрический контроль, механические испытания, неразрушающий контроль. Мы используем современное оборудование для контроля качества, которое позволяет выявлять даже незначительные дефекты.

Важно не только выявлять дефекты, но и принимать меры по их устранению. Если дефект обнаружен, необходимо определить причину его возникновения и предотвратить его повторение в будущем. Мы ведем учет всех дефектов и принимаем меры по их устранению, чтобы повысить качество нашей продукции. Часто причиной дефектов становятся ошибки в проектировании или несоблюдение технологического процесса.

Система контроля качества должна быть не просто формальной, а реально работающей. Важно, чтобы все сотрудники были вовлечены в процесс контроля качества и несли ответственность за качество своей работы.

Сборка и монтаж

Этап сборки непосредственно на заводе – это финальная стадия производства. Здесь осуществляется окончательная сборка секций, установка соединений и креплений, контроль геометрических размеров и качества сварных швов. Важно обеспечить точное соответствие собранных секций проектной документации.

После сборки секции отправляются заказчику или непосредственно на строительную площадку. Важно предоставить заказчику всю необходимую информацию по монтажу – чертежи, схемы, инструкции. Мы также можем оказать консультационную поддержку по монтажу секций.

Иногда возникают проблемы при монтаже, связанные с несоответствием собранных секций проектной документации или с неправильным выполнением монтажных работ. В этих случаях необходимо оперативно решать проблемы и устранять дефекты. Ошибки при монтаже могут привести к серьезным последствиям – деформация конструкции, разрушение связей и т.д.

В целом, производство **деталей колонн** – это сложный и ответственный процесс, требующий высокой квалификации персонала, современного оборудования и строгой системы контроля качества. При правильной организации производства, можно обеспечить высокое качество продукции и успешный монтаж конструкций на строительной площадке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Мостовые болты

Мостовые болты -

Втулка

Втулка -

U-образный болт

U-образный болт -

Ограждение

Ограждение -

Анкерные болты

Анкерные болты -

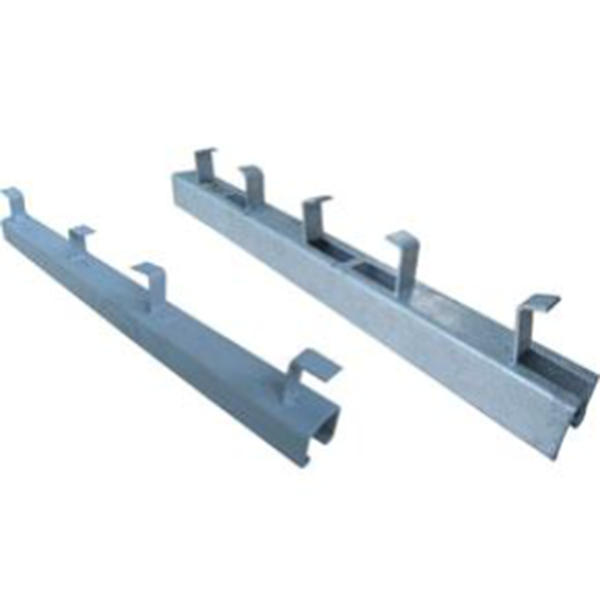

Крюк для кабельного желоба

Крюк для кабельного желоба -

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

U-образный рукав

U-образный рукав -

Стальной эстакадный мост

Стальной эстакадный мост -

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

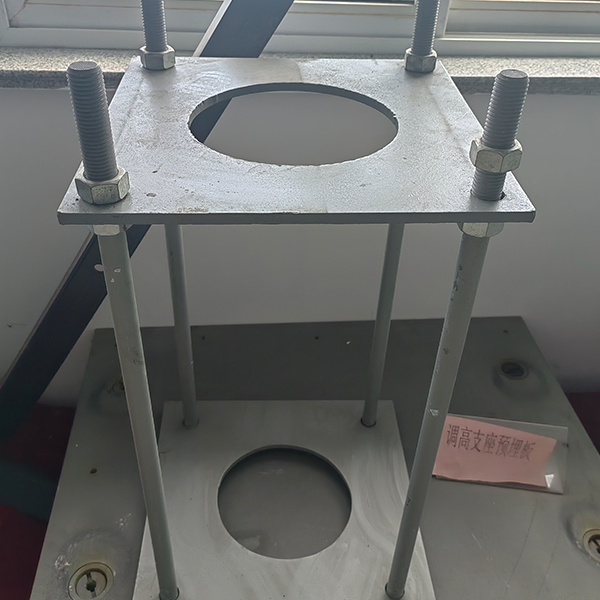

Опорная плита встроенная стальная пластина

Опорная плита встроенная стальная пластина

Связанный поиск

Связанный поиск- Цена на высокопрочные болты m24 в китае

- Поставщики анкеров

- Установки для предварительной установки бетона

- Производители арматурной стали для закладных элементов

- Завод по производству высокопрочных болтов 52644 в китае

- Цены на предварительные сборки ms

- Производители высокопрочных болтов m в китае

- Высокопрочные болты диаметры

- Производитель предварительных установок кронштейнов

- Производители предварительно собранных фитингов в китае