Заводы стальных предварительно установленных деталей

Все часто говорят о возрождении модульного строительства, о необходимости ускорения процессов сметы и монтажа. Но за красивыми словами скрывается куча реальных проблем, особенно когда речь заходит о заводах стальных предварительно установленных деталей. Я вот думаю, что часто упускают из виду – это не просто производство отдельных элементов, а создание целой системы, где все должно идеально стыковаться, а ошибки могут стоить очень дорого. И не только в деньгах, но и во времени – сроки сдачи, знаете ли, всегда горят.

Понимание рынка и его специфики

Сразу хочу сказать – рынок стальных конструкций сильно отличается от, скажем, производства обычных металлических изделий. Это сложный процесс, требующий высокой точности, специализированного оборудования и, конечно, квалифицированных кадров. Помню, как на раннем этапе развития нашего бизнеса, мы пытались производить стандартные балки, рассчитывая на массовость. Оказалось – это не выход. Клиенты хотят индивидуальных решений, под конкретный проект, с учетом всех нюансов. И тут начинается самое интересное – проектирование, подготовка спецификаций, контроль качества на каждом этапе производства. Этого нельзя недооценивать.

По сути, мы не просто варим металл, а собираем конструкторскую модель. И эта модель должна быть абсолютно точной, иначе вся конструкция может рухнуть. Сейчас наблюдается рост спроса на модульные каркасы зданий, что, безусловно, положительный тренд. Но это подразумевает не только производство отдельных элементов, но и логистику, сборку на площадке, интеграцию с другими системами (электрика, сантехника и т.д.). Все должно быть четко спланировано, иначе рискуешь получить огромные задержки и перерасход бюджета.

Технологии и оборудование: что действительно важно?

Современный завод стальных предварительно установленных деталей не может обходиться без передового оборудования. Нам понадобились станки с ЧПУ, сварочное оборудование автоматизированного типа, системы контроля качества (лазерная триангуляция, 3D-сканирование). Вначале мы экономили на этом, закупали более дешевые модели. Это, конечно, сыграло с нами злую шутку – точность была ниже, время производства увеличивалось, а отходы – выше. В итоге, пришлось вкладываться в более дорогое, но более эффективное оборудование. Это окупалось в долгосрочной перспективе.

Особенно важна автоматизация сварочных процессов. Это не только повышает качество швов, но и снижает влияние человеческого фактора. В наши дни уже существуют роботизированные сварочные комплексы, которые позволяют выполнять сложные сварные операции с высокой точностью и скоростью. Это, конечно, потребует дополнительных инвестиций в обучение персонала, но это оправданный выбор.

Не стоит забывать и о программном обеспечении. Для проектирования и моделирования используются специализированные программы (AutoCAD, Tekla Structures и другие). Они позволяют создавать трехмерные модели стальных конструкций, проводить расчеты прочности и устойчивости, а также генерировать спецификации для производства. Без них просто невозможно эффективно управлять производственным процессом.

Проблемы контроля качества: от станка до готового изделия

Контроль качества – это не просто формальность, это критически важный элемент производства. Нам пришлось разработать собственную систему контроля качества, включающую в себя входной контроль материалов, контроль качества сварочных швов, контроль геометрических размеров и контроль подготовки поверхностей. Особое внимание уделяется контролю качества предварительно установленных соединений – это то, что определяет прочность и долговечность всей конструкции.

Мы начали с традиционных методов контроля – визуальный осмотр, измерение ручными инструментами. Постепенно стали внедрять более современные методы – лазерную триангуляцию, 3D-сканирование. Это позволяет выявлять даже самые незначительные отклонения от проекта. Один раз мы чуть не допустили ошибку в размерах одного из элементов, и это чуть не привело к серьезным проблемам при монтаже на объекте. К счастью, удалось вовремя обнаружить дефект и исправить его, но это был очень болезненный урок.

Еще одна проблема – это контроль качества сварки. Сварка – это самый слабый элемент конструкции, и от ее качества зависит ее прочность и долговечность. Мы используем различные методы контроля качества сварки – визуальный контроль, ультразвуковой контроль, рентгеновский контроль. Рентгеновский контроль – это самый надежный метод, но он требует специального оборудования и квалифицированного персонала.

Опыт и ошибки: что можно сказать о перспективах?

За время работы на рынке заводов стальных предварительно установленных деталей мы накопили большой опыт. И, конечно, допустили немало ошибок. Одна из самых больших ошибок – это недооценка важности логистики. Транспортировка стальных конструкций – это сложный процесс, требующий специальных знаний и оборудования. Если не контролировать качество транспортировки, можно получить поврежденные элементы, что приведет к задержкам и перерасходу бюджета.

Еще одна проблема – это сложность организации производства. Производство стальных конструкций – это сложный процесс, требующий координации работы различных подразделений. Необходимо обеспечить бесперебойное снабжение материалами, своевременное выполнение заказов, эффективную работу логистики. Без четкой организации производства невозможно добиться высокой производительности и качества.

Сейчас рынок стальных конструкций активно развивается, и перспективы у него хорошие. Растет спрос на модульное строительство, растет потребность в индивидуальных решениях. Но чтобы успешно работать на этом рынке, необходимо постоянно совершенствовать свои технологии, повышать квалификацию персонала и контролировать качество на каждом этапе производства. И, конечно, не стоит забывать о важности логистики и организации производства. Это залог успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Врезанная угловая сталь

Врезанная угловая сталь -

Заземляющий терминал

Заземляющий терминал -

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

Ограждение

Ограждение -

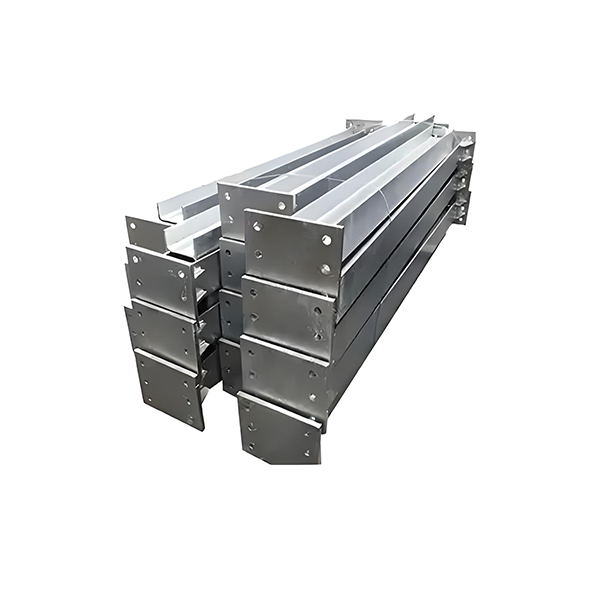

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

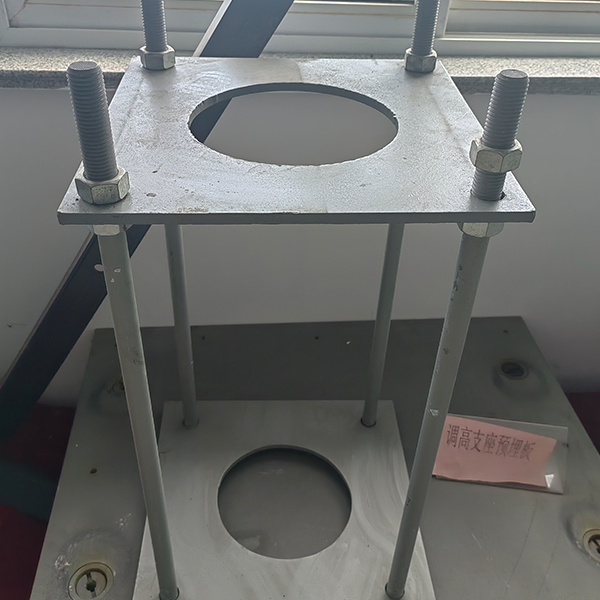

Закладные детали компенсатора

Закладные детали компенсатора -

Болт

Болт -

Крюк для кабельного желоба

Крюк для кабельного желоба -

Стопор для защиты балки от падения

Стопор для защиты балки от падения -

U-образный болт

U-образный болт -

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

Встроенная пластина для защиты от падения балки

Встроенная пластина для защиты от падения балки

Связанный поиск

Связанный поиск- Серия закладные детали

- Китайский производитель железнодорожных встраиваемых деталей для высокоскоростных железных дорог

- Цены на предварительные сборки fm

- Цены на сварку предварительно собранных деталей

- Поставщики швеллеров из китая

- Производители стальных балок и колонн в китае

- Производители сборных фундаментов fm 0 в китае

- Производители сборных узлов серии mn

- Завод встраиваемых деталей для высокоскоростных железных дорог в китае

- Производители высокопрочных болтов m10 в китае