Ведущие покупатели высокопрочных болтов по классу прочности

Часто слышу, как клиенты говорят: 'Нам нужны самые высокопрочные болты!'. И дело не в том, что им на самом деле нужна максимальная прочность, а скорее в понимании, как правильно подобрать соединение для конкретной задачи. Слишком часто этот вопрос упрощается до одного параметра – класса прочности. А ведь на деле гораздо больше факторов влияет на надежность и долговечность конструкции. Попробую поделиться опытом, собранным за годы работы в этой сфере.

Класс прочности – это только начало?

Давайте сразу разберемся с классификацией. Класс прочности (например, 8.8, 10.9, 12.9) – это, безусловно, важный показатель, который определяет предел текучести материала болта. Но он не единственный. Возьмем, к примеру, высокопрочные болты по классу прочности 12.9. Это отличный вариант для многих применений. Но если нужно соединение, подверженное циклическим нагрузкам или вибрациям, или если работа происходит в агрессивной среде (коррозия, перепады температур), то стоит задуматься о других характеристиках.

Мы однажды столкнулись с ситуацией, когда заказчик требовал болты класса 16.0, считая, что это 'самые прочные'. Однако, после анализа конструкции и условий эксплуатации, выяснилось, что болты класса 10.9 с антикоррозийным покрытием обеспечивали достаточную надежность при значительно меньшей стоимости. И это было не просто экономия – это было более разумное решение. Нам удалось не только сократить расходы, но и избежать проблем с коррозией в будущем.

Влияние материала и покрытия

Совершенно разные свойства у болтов из углеродистой стали, нержавеющей стали, алюминия, и даже титана. Выбор материала напрямую зависит от условий эксплуатации. Для строительных конструкций часто используется углеродистая сталь, но в агрессивных средах – нержавеющая сталь. А для аэрокосмической промышленности – титановые болты. И, конечно, не стоит забывать о покрытиях – оцинковка, хроматирование, никелирование. Они существенно повышают коррозионную стойкость и, как следствие, срок службы соединения.

Мы часто рекомендуем нашим клиентам использовать болты с гальваническим покрытием. Это не просто декоративная защита – это дополнительный барьер, который предотвращает распространение коррозии. Например, для морских сооружений или промышленных объектов, расположенных вблизи водоемов, это критически важно. Важно, чтобы покрытие было качественным и равномерным. Иначе, даже самый высокопрочный болт может быстро выйти из строя.

Опыт работы с различными типами покрытий

При работе с нержавеющей сталью, мы чаще всего применяем различные типы покрытий, чтобы максимально продлить срок службы соединения. Например, для оборудования, работающего в агрессивных химических средах, часто используют PVD-покрытия (Physical Vapor Deposition). Они обеспечивают исключительную твердость и устойчивость к коррозии. А для обычных условий эксплуатации достаточно стандартной оцинковки.

Размеры и форма резьбы – не менее важны

Выбирая болт, необходимо учитывать не только класс прочности, но и его размеры (диаметр резьбы, длина) и форму резьбы (метрическая, дюймовая). Неправильно подобранный болт может не обеспечить достаточную надежность соединения. Например, слишком короткий болт может не обеспечить необходимое натяжение, а слишком длинный может повредить соединяемые детали.

Часто возникает проблема с выбором подходящей резьбы. В идеале, резьба болта и резьба отверстия должны совпадать идеально. Если есть небольшое отклонение, то это может привести к перекосу соединения и снижению его надежности. В таких случаях рекомендуется использовать специальные прокладки или шайбы.

Как избежать распространенных ошибок при выборе болтов?

Некоторые ошибки при выборе высокопрочных болтов встречаются очень часто. Например, переоценка прочности и выбор болта с классом, который не нужен для конкретной задачи. Или, наоборот, недооценка прочности и использование болта, который не выдержит предполагаемые нагрузки. Еще одна распространенная ошибка – не учитывать условия эксплуатации. Болт, который идеально подходит для сухих условий, может быстро выйти из строя в агрессивной среде.

Мы всегда рекомендуем проводить тщательный анализ конструкции и условий эксплуатации, прежде чем выбирать болт. Не стоит полагаться только на советы продавцов или на общие рекомендации. Лучше всего обратиться к специалистам, которые имеют опыт работы с подобными задачами. Ошибки в выборе болтов могут привести к серьезным последствиям, вплоть до разрушения конструкции.

Оптимизация соединений и альтернативные решения

Иногда, вместо использования одного высокопрочного болта, можно использовать несколько болтов меньшего класса. Это может быть более экономичным и надежным решением, особенно если соединение подвержено вибрациям или циклическим нагрузкам. Также существуют альтернативные методы соединения, такие как сварка или клепка. Выбор метода зависит от конкретной задачи и условий эксплуатации.

Мы разрабатываем нестандартные решения для самых сложных соединений. Например, для производства сложных механизмов, используемых в нефтегазовой отрасли, мы разрабатываем специальные крепежные элементы, которые обеспечивают максимальную надежность и долговечность. Это требует индивидуального подхода и глубоких знаний в области материаловедения и сопромата.

ООО Уху Чжунъюань Композитный Новый Материал: надежный поставщик крепежных решений

ООО Уху Чжунъюань Композитный Новый Материал (https://www.whzyxcl.ru) является надежным поставщиком высокопрочных болтов и других крепежных элементов. Мы предлагаем широкий ассортимент продукции, соответствующей международным стандартам качества. Наша компания специализируется на поставке как стандартных крепежных элементов, так и на изготовлении нестандартных решений по индивидуальным чертежам заказчика. Мы обладаем собственными производственными мощностями, включая два завода по производству стальных конструкций площадью 14 000 квадратных метров. Наша команда состоит из опытных инженеров и специалистов по крепежу, готовых помочь вам в выборе оптимального решения для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Китайские поставщики предварительно установленных частей фундамента zdf

- Лучшие производители высокопрочных отверстий для болтов из китая

- Лучшие покупатели высокопрочных болтов kl из китая

- Балка стальная двутавровая

- Цена стальной конструкции

- Производитель стальных тенонов в китае

- 52644 высокопрочные болты в китае

- Заводы по производству швеллеров halfen в китае

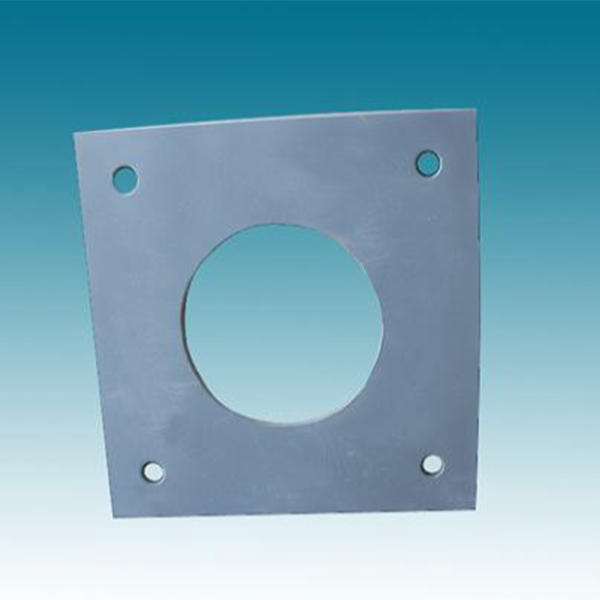

- Производители пластин для балок

- Mn 3 производители сборных элементов