Ведущие покупатели высокопрочных болтов для эксплуатации

Высокопрочные болты... Звучит солидно, правда? Зачастую, при выборе крепежа для ответственных конструкций, акцент делается только на номинальном классе прочности, например, 8.8 или даже 12.9. И это понятно – цифры вроде бы говорят сами за себя. Но опыт показывает, что просто 'большая прочность' не гарантия надежности. На самом деле, выбор болта для конкретных условий эксплуатации – это комплексная задача, требующая учета множества факторов. И, поверьте, ошибки в этом выборе могут стоить дорого.

Почему номинальный класс прочности – это не все?

Чаще всего, покупатели ориентируются на класс прочности болта, думая, что это главный показатель его надежности. Но это лишь один из параметров. Ведущие покупатели высокопрочных болтов для эксплуатации прекрасно понимают, что важна не только сила на разрыв, но и другие характеристики: устойчивость к коррозии, износостойкость, а также особенности соединяемых материалов. Например, болт из высокопрочной стали, работающий в агрессивной среде (например, в морской воде или при высоких температурах), быстро потеряет свои свойства, даже если его класс прочности изначально был высоким. Мы как-то сталкивались с ситуацией, когда на прочность конструкции влияла не сталь, а подбор подходящей смазки. Вы не поверите, насколько это важно.

Иногда, даже с соблюдением всех технических норм, проблема кроется в неправильной установке или обслуживании. Слишком сильная затяжка может привести к деформации соединяемых деталей и, как следствие, к снижению надежности болта. А недостаточное обслуживание (отсутствие регулярной проверки и смазки) – ускорит коррозионный процесс. Просто купил болт – и все готово – это заблуждение. Нужен комплексный подход, иначе 'высокопрочный' болт превратится в потенциальную зону риска.

Коррозия: враг надежности даже самых прочных соединений

Особенно актуальна тема коррозии для высокопрочных болтов, используемых в открытых условиях. Даже если болт изготовлен из специальной марки стали, устойчивой к коррозии, время все равно берет свое. Разница в коррозионной стойкости между различными сталями может быть огромной, и ее важно учитывать при выборе. В нашей практике был случай, когда болты из так называемой 'нержавеющей' стали начали ржаветь уже через несколько месяцев эксплуатации в условиях повышенной влажности. Пришлось срочно заменять их на более устойчивую к коррозии марку.

С одной стороны, использование покрытия (например, оцинковка или цинкование) – это эффективный способ защиты болтов от коррозии. С другой стороны, необходимо тщательно контролировать качество покрытия, чтобы избежать его повреждения в процессе эксплуатации. Особенно это важно для болтов, подвергающихся механическим воздействиям или трению. И выбор технологии нанесения покрытия – это тоже вопрос, требующий внимания.

Подбор смазки: 'невидимый' фактор надежности

Недооценивать роль смазки при эксплуатации высокопрочных болтов – большая ошибка. Смазка не только снижает трение между резьбой и гайкой, но и защищает болт от коррозии, а также облегчает его демонтаж в будущем. Выбор смазки зависит от условий эксплуатации и типа соединяемых материалов. Неправильно подобранная смазка может привести к ускоренному износу резьбы, снижению силы сцепления и, как следствие, к ослаблению соединения. Мы часто рекомендуем использовать специальные смазки, предназначенные для высокопрочных болтов, они обеспечивают оптимальную защиту и долговечность соединения.

При выборе смазки, обратите внимание на ее вязкость, температурный диапазон и совместимость с материалами соединяемых деталей. И не забывайте о регулярной смазке болтов, особенно в условиях повышенной влажности или загрязнения. Это простой, но эффективный способ продлить срок службы соединения и избежать неприятных сюрпризов.

Реальные примеры и ошибки

Однажды мы участвовали в проекте по строительству моста. Было выбрано высокопрочные болты определенного класса, но не была проведена тщательная оценка условий эксплуатации. Оказалось, что мост расположен в районе с высокой соленостью воздуха. Через год эксплуатации, болты начали корродировать, и потребовалась их частичная замена. Причина была в том, что выбранная сталь не была устойчива к агрессивной среде. Это дорогостоящая ошибка, которую можно было избежать при более тщательном анализе.

В другом случае, в процессе монтажа стальной конструкции, было обнаружено, что болты были неправильно затянуты. Это привело к деформации соединяемых деталей и снижению нагрузки на болты. Пришлось срочно подтягивать болты, что потребовало значительных затрат времени и ресурсов. Эта ситуация подчеркивает важность соблюдения технологического процесса монтажа и использования соответствующего инструмента.

С чего начать выбор?

Так, с чего же начать выбор высокопрочных болтов для эксплуатации? Во-первых, необходимо точно определить условия эксплуатации: температура, влажность, наличие агрессивных сред, механические нагрузки. Во-вторых, следует учитывать материалы соединяемых деталей: их характеристики, совместимость и устойчивость к коррозии. В-третьих, необходимо правильно подобрать класс прочности болта, учитывая нагрузки и требования безопасности. И, наконец, необходимо выбрать подходящую смазку и обеспечить правильную установку и обслуживание болтов.

Рекомендуем обращаться к проверенным поставщикам, которые могут предоставить техническую консультацию и помочь в выборе оптимального решения. И не стоит экономить на качестве болтов, ведь от этого напрямую зависит надежность и безопасность всей конструкции. Мы, в ООО Уху Чжунъюань Композитный Новый Материал, с удовольствием поможем вам с выбором крепежа и предоставим всю необходимую техническую поддержку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

Стальной эстакадный мост

Стальной эстакадный мост -

U-образный болт

U-образный болт -

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей -

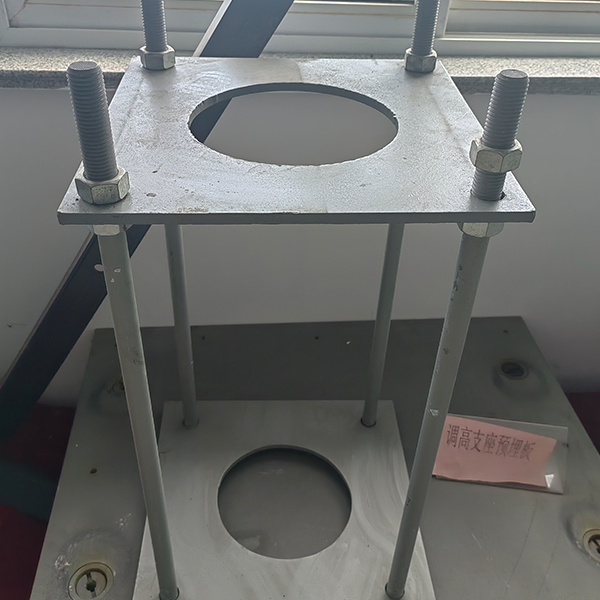

Закладные детали компенсатора

Закладные детали компенсатора -

Втулка

Втулка -

Врезанная угловая сталь

Врезанная угловая сталь -

Внешняя стальная плита транспортного моста

Внешняя стальная плита транспортного моста -

Опалубка для пирсов

Опалубка для пирсов -

Гайка

Гайка -

Звукоизолирующие стальные колонны

Звукоизолирующие стальные колонны -

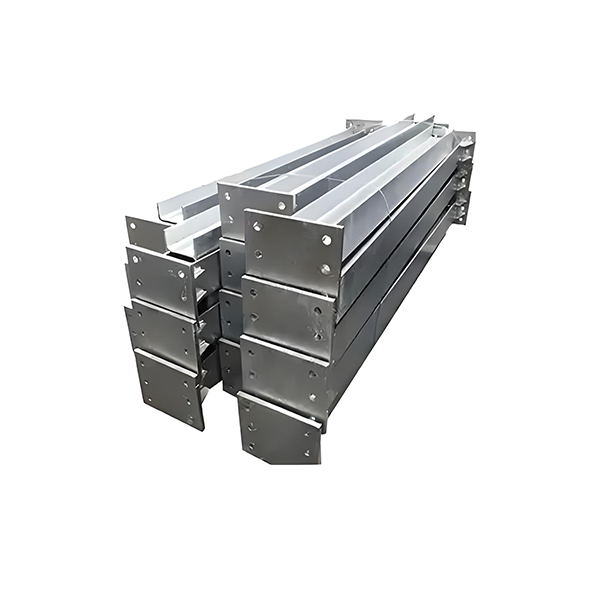

Стальная балка

Стальная балка

Связанный поиск

Связанный поиск- Лучшие покупатели стальных балок 4 из китая

- Производитель стальных тенонов в китае

- Цена на фундаментные предустановленные части fm в китае

- Производители предварительных железобетонных конструкций

- Производитель специальной сейсмической легированной стали

- Встроенная стальная пластина для анкерного троса

- Цена на нержавеющую сталь в китае

- Встраиваемые детали стеновых панелей

- Завод по производству высокопрочных болтов 52644 в китае

- Цена предустановки mn 1