Ведущие покупатели высокопрочных болтов по длине

Многие наши заказчики обращаются с вопросом о высокопрочных болтах по длине. Часто возникает путаница, особенно когда речь заходит о подборе правильного размера и материала. Как будто это какая-то математическая задача, где главное – точность. Но на практике все гораздо сложнее. Просто 'длинный болт' – это еще не гарантия надежности. Я, признаться, пару раз ошибся в этом вопросе, и это дорого стоило.

Проблема несоответствия заявленным характеристикам

Основная проблема, с которой мы сталкиваемся, это расхождения между заявленными характеристиками болта и его фактическими свойствами. Порой поставщики указывают высокую прочность, но при проверке образцов выясняется, что реальная прочность ниже. Это происходит по разным причинам: от использования некачественного сырья до ошибок в производстве. Иногда дело в неподходящей термообработке. Например, мы однажды заказывали болты, заявленные как 800 МПа, а при тестировании они показали лишь 700 МПа. Разница, конечно, кажется небольшой, но в критических соединениях она может стать фатальной.

Иногда проблема кроется в неправильном выборе класса прочности болта. Классификация болтов по классам прочности (например, 8.8, 10.9, 12.9) довольно сложная, и не все инженеры понимают разницу между ними. Выбор класса прочности зависит от нагрузки, которую будет испытывать соединение, и от требуемого запаса прочности. Неправильный выбор может привести к преждевременному износу или даже разрушению соединения.

Влияние коррозии на долговечность

Нельзя забывать и о коррозии. Даже самые прочные болты подвержены коррозии, особенно если они используются во влажной среде. Для защиты от коррозии используют различные покрытия: оцинковка, цинкование горячее, порошковая окраска. Но даже эти покрытия не гарантируют абсолютной защиты. При выборе болтов для использования в агрессивных средах необходимо учитывать тип и концентрацию агрессивных веществ.

Мы сталкивались с ситуацией, когда болты из нержавеющей стали, выбранные для работы в морской среде, все равно начали ржаветь. Оказалось, что используемая марка стали не подходила для таких условий. Этот случай научил нас тщательно подходить к выбору материала и покрытий, а также проводить дополнительные испытания в реальных условиях эксплуатации.

Подбор длины: не только визуальный параметр

Длина болта – это, конечно, важный параметр, но его выбор не должен быть основан только на визуальной оценке. Необходимо учитывать толщину соединяемых деталей, наличие прокладки или шайбы, а также требуемый зазор между поверхностями соединяемых деталей. Недостаточная длина может привести к тому, что болт не будет надежно затягиваться, а избыточная длина может создать дополнительные проблемы.

Часто мы видим, как заказчики заказывают болты с запасом по длине, чтобы 'на всякий случай'. Это, как правило, излишне и приводит к увеличению стоимости. Более того, избыточная длина может создать проблемы при монтаже, особенно в труднодоступных местах.

Учет нагрузки и деформации соединений

При выборе длины болта необходимо учитывать нагрузку, которую он будет испытывать, и деформацию соединений. При больших нагрузках болт может деформироваться, что приведет к ослаблению соединения. Для предотвращения деформации необходимо использовать болты с достаточным запасом прочности и выбирать оптимальную длину.

В некоторых случаях, когда соединение испытывает значительные вибрации, необходимо использовать болты с противовибрационными шайбами. Они помогают снизить вибрацию и предотвратить ослабление соединения.

Реальный опыт: ошибки и их исправление

Однажды мы получили заказ на высокопрочные болты по длине для изготовления стальной конструкции. Заказчик предоставил чертежи и спецификацию, но не указал класс прочности болтов. Мы выбрали болты класса 8.8, исходя из предполагаемой нагрузки. После монтажа конструкции выяснилось, что болты начали ослабевать. При проверке выяснилось, что нагрузка на болты была значительно выше, чем предполагалось. Необходимо было заменить болты на болты класса 10.9. Этот случай показал нам важность тщательного анализа нагрузки и выбора соответствующего класса прочности болтов.

Еще один случай: мы заказывали болты с оцинкованным покрытием. После нескольких месяцев эксплуатации болты начали ржаветь. При проверке выяснилось, что используемый тип оцинковки был недостаточно эффективным для защиты от коррозии в данной среде. Необходимо было использовать более качественное покрытие, например, цинкование горячее.

Выбор поставщика: важный аспект

Выбор поставщика высокопрочных болтов по длине – это еще один важный аспект. Необходимо выбирать поставщика, который имеет хорошую репутацию и предлагает продукцию, соответствующую требованиям стандартов. Также важно убедиться, что поставщик имеет сертификаты качества на свою продукцию.

Мы сотрудничаем с несколькими поставщиками, но тщательно проверяем качество их продукции перед заказом. Мы проводим дополнительные испытания образцов болтов, чтобы убедиться, что они соответствуют заявленным характеристикам.

Контроль качества: обязательное условие

Контроль качества – это обязательное условие при работе с высокопрочными болтами по длине. Необходимо проверять болты на наличие дефектов, таких как трещины, сколы, царапины. Также необходимо проверять соответствие болтов требованиям стандартов.

Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль и рентгеновский контроль. Это позволяет нам выявлять дефекты, которые не видны невооруженным глазом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стальной эстакадный мост

Стальной эстакадный мост -

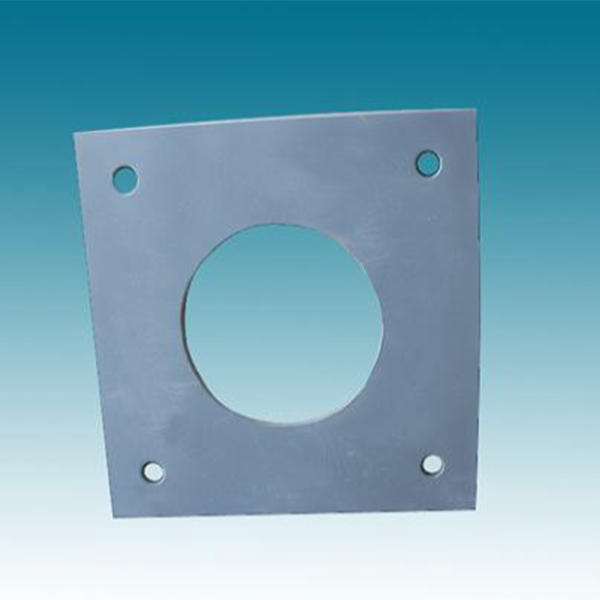

Встроенная стальная пластина для анкерного троса

Встроенная стальная пластина для анкерного троса -

U-образный болт

U-образный болт -

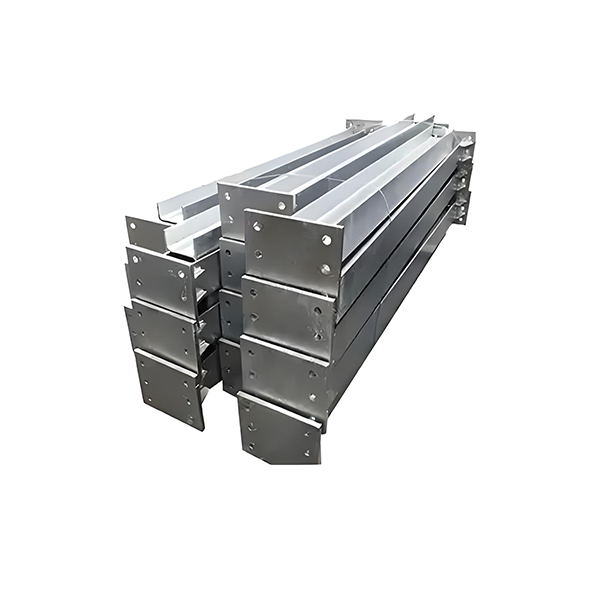

Стальная балка

Стальная балка -

Т-образная сталь

Т-образная сталь -

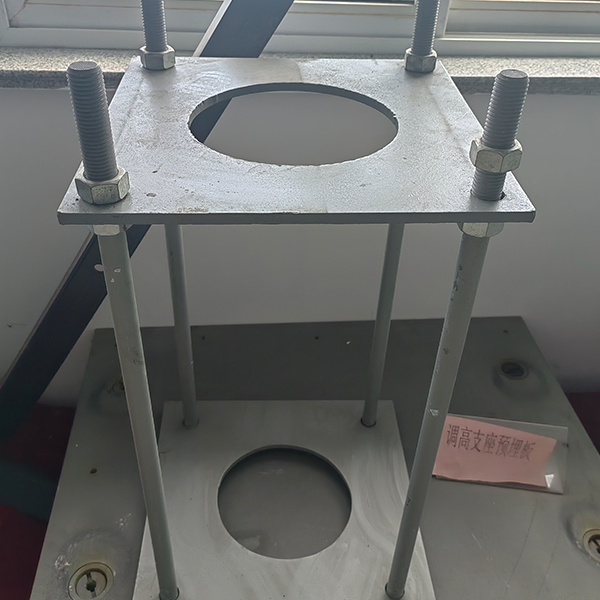

Опорная плита встроенная стальная пластина

Опорная плита встроенная стальная пластина -

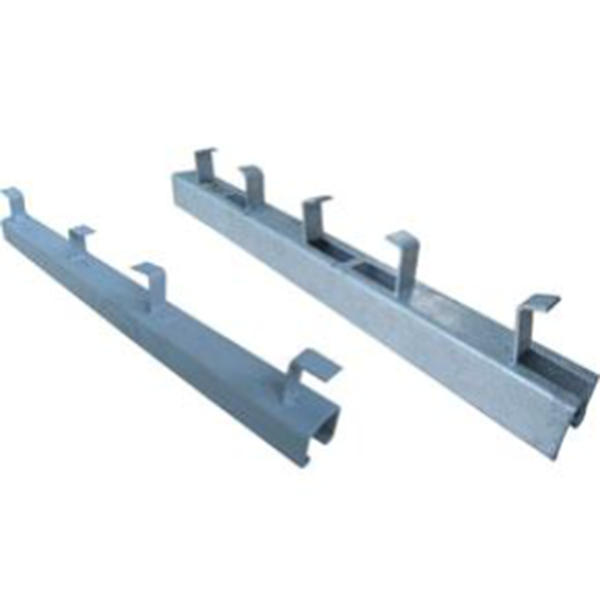

Встроенная в звуковой барьер стальная пластина

Встроенная в звуковой барьер стальная пластина -

Подвесная система ограждения на оголовке опоры

Подвесная система ограждения на оголовке опоры -

Встроенная в контактную сеть стальная пластина

Встроенная в контактную сеть стальная пластина -

Встроенная пластина для защиты от падения балки

Встроенная пластина для защиты от падения балки -

Встраиваемые детали стеновых панелей

Встраиваемые детали стеновых панелей -

Жёлоб

Жёлоб

Связанный поиск

Связанный поиск- Производители нержавеющей стали

- Цена предварительной установки m

- Цена на высокопрочные болты гост р 52644 в китае

- Закладная деталь под опору

- Болты высокопрочные гост р 52644

- Поставщики закаленных болтов из китая

- Цена специальной сейсмической легированной стали

- Заводы по производству стальных балок 4 в китае

- Производители тавровых балок в китае

- Автострада